半导体的发现实际上可以追溯到很久以前。1833年,英国科学家电子学之父法拉第先发现硫化银的电阻随着温度的变化情况不同于一般金属,一般情况下,金属的电阻随温度升高而增加,但法拉第发现硫化银材料的电阻是随着温度的上升而降低。这是半导体现象的初次发现。不久,1839年法国的贝克莱尔发现半导体和电解质接触形成的结,在光照下会产生一个电压,这就是后来人们熟知的光生伏特的效应,这是被发现的半导体的第二个特性。1873年,英国的史密斯发现硒晶体材料在光照下电导增加的光电导效应,这是半导体的第三种特性。半导体器件加工需要考虑器件的可靠性和稳定性的要求。湖南压电半导体器件加工设计

刻蚀的基本原理是利用化学反应或物理作用,将材料表面的原子或分子逐层去除,从而形成所需的结构。刻蚀可以分为湿法刻蚀和干法刻蚀两种方式。湿法刻蚀是利用化学反应溶解材料表面的方法。常用的湿法刻蚀液包括酸性溶液、碱性溶液和氧化剂等。湿法刻蚀具有刻蚀速度快、刻蚀深度均匀等优点,但也存在一些问题,如刻蚀剂的选择、刻蚀液的废弃物处理等。干法刻蚀是利用物理作用去除材料表面的方法。常用的干法刻蚀方式包括物理刻蚀、化学气相刻蚀和反应离子刻蚀等。干法刻蚀具有刻蚀速度可控、刻蚀深度均匀、刻蚀剂的选择范围广等优点,但也存在一些问题,如刻蚀剂的选择、刻蚀剂的损伤等。四川新型半导体器件加工设备离子注入是半导体器件加工中的一种方法,用于改变材料的电学性质。

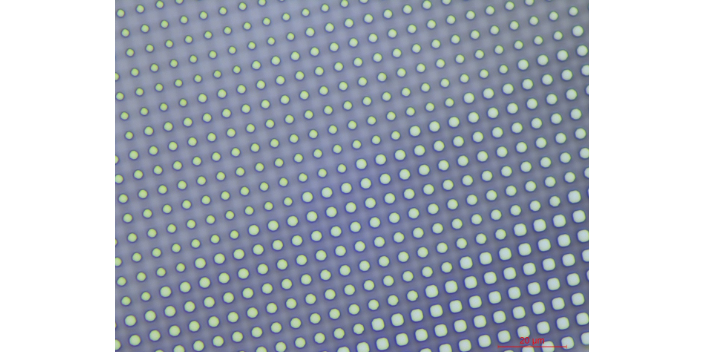

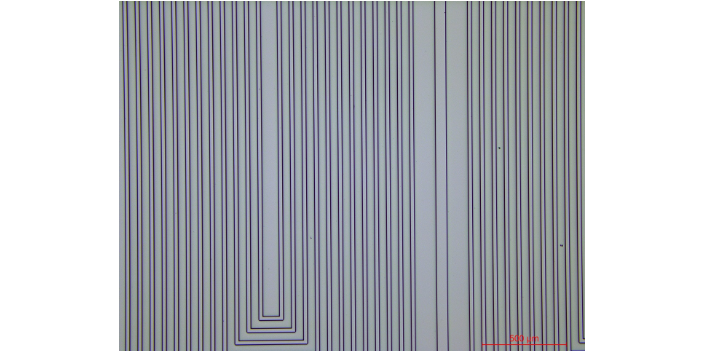

光刻在半导体器件加工中的作用是什么?分辨率提高:光刻技术的另一个重要作用是提高分辨率。随着集成电路的不断发展,器件的尺寸越来越小,要求光刻技术能够实现更高的分辨率。分辨率是指光刻机能够分辨的很小特征尺寸。通过改进光刻机的光学系统、光刻胶的配方以及曝光和显影过程等,可以提高光刻技术的分辨率,从而实现更小尺寸的微细结构。控制器件性能:光刻技术可以对器件的性能进行精确控制。通过调整光刻胶的曝光剂浓度、显影剂浓度以及曝光和显影的条件等,可以控制微细结构的尺寸、形状和位置。这些参数的调整可以影响器件的电学性能,如电阻、电容、电流等。因此,光刻技术在半导体器件加工中可以实现对器件性能的精确控制。

刻蚀在半导体器件加工中的应用非常普遍。例如,在集成电路制造中,刻蚀用于形成晶体管的栅极、源极和漏极等结构;在光学器件制造中,刻蚀用于形成光波导、光栅等结构;在传感器制造中,刻蚀用于制备纳米结构的敏感层等。刻蚀技术的发展对半导体器件的制造和性能提升起到了重要的推动作用。随着半导体器件的不断发展,对刻蚀技术的要求也越来越高,如刻蚀速度的提高、刻蚀深度的控制、刻蚀剂的选择等。因此,刻蚀技术的研究和发展仍然是一个重要的课题,将继续推动半导体器件的进一步发展。MEMS侧重于超精密机械加工,涉及微电子、材料、力学、化学、机械学诸多学科领域。

半导体技术材料问题:电子组件进入纳米等级后,在材料方面也开始遭遇到一些瓶颈,因为原来使用的材料性能已不能满足要求。很简单的一个例子,是所谓的闸极介电层材料;这层材料的基本要求是要能绝缘,不让电流通过。使用的是由硅基材氧化而成的二氧化硅,在一般状况下这是一个非常好的绝缘材料。但因组件的微缩,使得这层材料需要越做越薄。在纳米尺度时,如果继续使用这个材料,这层薄膜只能有约 1 纳米的厚度,也就是 3 ~ 4 层分子的厚度。但是在这种厚度下,任何绝缘材料都会因为量子穿隧效应而导通电流,造成组件漏电,以致失去应有的功能,因此只能改用其它新材料。但二氧化硅已经沿用了三十多年,几乎是集各种优点于一身,这也是使硅能够在所有的半导体中脱颖而出的关键,要找到比它功能更好的材料与更合适的制作方式,实在难如登天。晶圆的主要加工方式为片加工和批加工,即同时加工1片或多片晶圆。北京MEMS半导体器件加工

微纳加工技术的基本手段包括微纳加工方法与材料科学方法两种。湖南压电半导体器件加工设计

半导体分类及性能:有机合成物半导体。有机化合物是指含分子中含有碳键的化合物,把有机化合物和碳键垂直,叠加的方式能够形成导带,通过化学的添加,能够让其进入到能带,这样可以发生电导率,从而形成有机化合物半导体。这一半导体和以往的半导体相比,具有成本低、溶解性好、材料轻加工容易的特点。可以通过控制分子的方式来控制导电性能,应用的范围比较广,主要用于有机薄膜、有机照明等方面。非晶态半导体。它又被叫做无定形半导体或玻璃半导体,属于半导电性的一类材料。湖南压电半导体器件加工设计

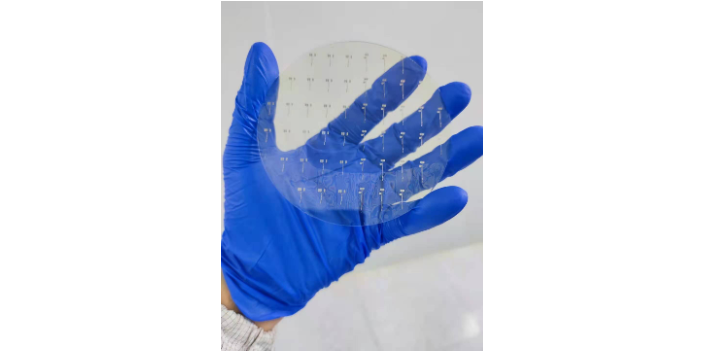

广东省科学院半导体研究所是一家集生产科研、加工、销售为一体的****,公司成立于2016-04-07,位于长兴路363号。公司诚实守信,真诚为客户提供服务。公司现在主要提供微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务等业务,从业人员均有微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务行内多年经验。公司员工技术娴熟、责任心强。公司秉承客户是上帝的原则,急客户所急,想客户所想,热情服务。公司秉承以人为本,科技创新,市场先导,和谐共赢的理念,建立一支由微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务专家组成的顾问团队,由经验丰富的技术人员组成的研发和应用团队。在市场竞争日趋激烈的现在,我们承诺保证微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务质量和服务,再创佳绩是我们一直的追求,我们真诚的为客户提供真诚的服务,欢迎各位新老客户来我公司参观指导。