压痕模切工位刀辊模具的关键价值之一在于其优良的高精度加工能力,刀辊模具通常采用优良硬质合金或高速钢等强度高的材料制作,经过精细研磨、热处理等工序,确保刃口锋利且硬度极高,能够在高速旋转过程中精确切割各种厚度的纸张、薄膜、金属箔等材料。同时,模具设计时遵循严格的几何尺寸公差标准,确保模具与待加工材料间的间隙微小且均匀,使得压痕、模切过程中的形变控制在极小范围内,保证了产品的尺寸精度和形状一致性。这种高精度加工能力不仅满足了产品对细节品质的苛刻要求,也为大批量、规模化生产提供了稳定的质量保障。在不干胶模切工位刀辊模具的使用过程中,要注意避免过载和过热,以防止损坏和变形。深圳铸造模具供货报价

压痕模切工位刀辊模具的设计灵活多变,可以适应不同规格和形状的产品生产。无论是大尺寸还是小尺寸的产品,无论是简单的几何形状还是复杂的图案设计,都可以通过调整刀辊模具的参数和结构来实现。这种强大的适应性使得企业在面对市场变化时,能够迅速调整生产策略,满足客户的需求。随着环保意识的日益增强,越来越多的企业开始关注生产过程中的环保和节能问题。压痕模切工位刀辊模具在这方面也表现出色。首先,其高效的生产方式减少了生产过程中的能源消耗。其次,高精度的模具设计减少了原材料的浪费。刀辊模具的耐用性减少了因频繁更换和维修而产生的废弃物。这些优点使得压痕模切工位刀辊模具成为了一种环保节能的生产方式。广州高精度冲压模具直销中空式设计使得模切辊的适用范围广,能够满足不同行业和领域的模切需求。

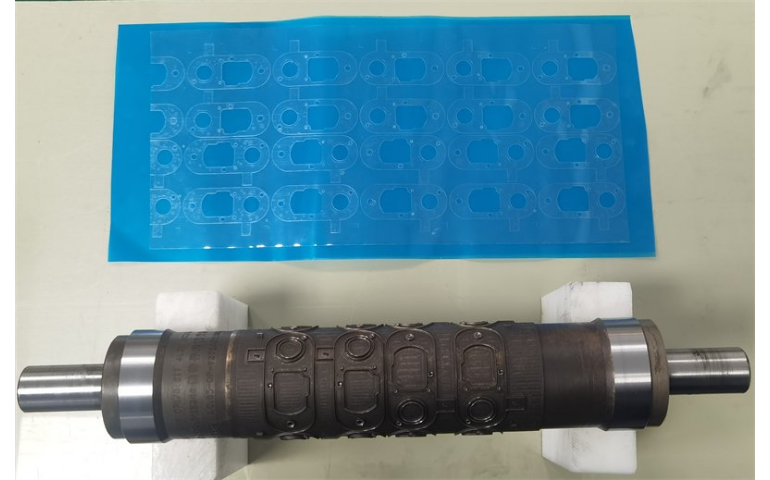

中空式落料模切辊模具的设计基于模切工艺的基本原理,通过辊状模具的旋转运动,实现对材料的连续模切。其设计关键在于辊面结构的优化设计和模切力的有效控制。辊面结构包括模切刀刃的排列、角度、深度和间距等参数,这些参数的选择直接影响到模切质量和效率。模切力的控制则涉及材料性质、辊筒转速、模切压力等多个因素,需要通过试验和实践来找到较好的平衡点。中空式落料模切辊模具的结构特点主要体现在以下几个方面:1、辊筒中空设计:辊筒内部为空心结构,便于冷却和清洁,同时减轻整体重量,提高运行稳定性。2、模块化刀座:刀座采用模块化设计,方便刃口更换和维护,提高使用寿命。

压痕模切工位刀辊模具能够实现自动化生产,有效提高了生产效率。相比手工操作,模具的使用可以实现连续、稳定的生产过程,减少了人为因素的干扰,提高了生产速度和产量。模具的精确设计和制造,可以确保产品尺寸的一致性和精度,进一步提高了生产效率。通过使用压痕模切工位刀辊模具,可以降低生产成本。模具的一次投入可以实现长期的生产,降低了人工成本和生产周期,提高了生产效率。同时,模具的精确设计和制造可以减少废品率,降低了原材料的浪费,进一步降低了生产成本。空气孔模切辊模具的制造过程严格遵循质量管理体系,确保产品质量可靠。

制造工艺是确保空气孔模切辊模具质量的关键环节,制造工艺包括材料选择、热处理、机械加工、精密磨削、组装调试等多个步骤。在材料选择上,需要选用强度高度、高硬度、高耐磨性的材料,以保证模具的使用寿命和切割效果。热处理则是通过加热和冷却的过程,改善材料的组织结构和性能,提高模具的硬度和韧性。机械加工是模具制造的关键环节,包括粗加工、半精加工和精加工等阶段。在加工过程中,需要严格控制加工精度和表面质量,确保模具的几何尺寸和形状精度满足设计要求。精密磨削则是进一步提高刀刃锋利度和表面质量的关键步骤,通过高精度的磨削设备和工艺,实现刀刃的精细加工和表面抛光。不干胶模切工位刀辊模具的制造精度影响到不干胶模切工位的生产效率和产品质量。广州高精度冲压模具直销

不干胶模切工位刀辊模具的刃口经过精细研磨,确保裁切时的平整度和光洁度。深圳铸造模具供货报价

空气孔的模切辊模具能够有效地将废料排出,减少了模切过程中的停顿和清理时间,从而提高了生产效率。相比传统的模切辊模具,空气孔的设计能够更快速地完成模切操作,节约了生产成本和时间。通过空气孔的设置,模切过程中能够更好地控制废料的排出,避免了废料对标签的影响,提升了模切的精度和质量。空气孔的设计能够确保标签的形状和尺寸准确无误,使得标签制作更加精细。空气孔的模切辊模具在模切过程中能够减少废料对模具的磨损,延长了模切辊模具的使用寿命。通过空气孔的设计,有效地减少了模切辊模具的磨损程度,降低了更换模具的频率,节约了生产成本。深圳铸造模具供货报价