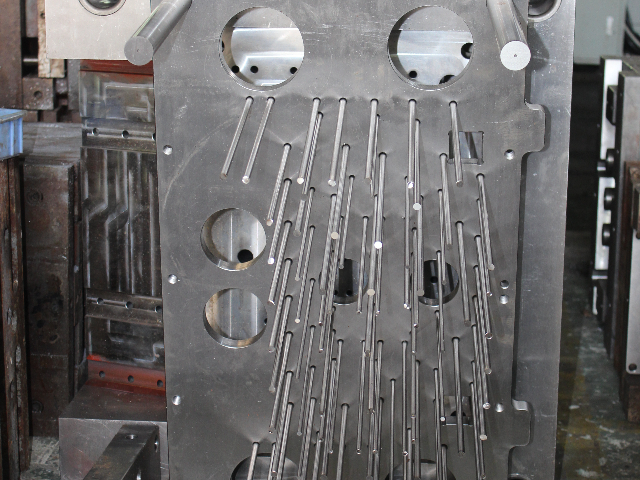

在压铸模具的表面处理中,二次和多次渗氮工艺也逐渐受到重视。这种工艺通过反复进行渗氮处理,可以分解容易在服役过程中产生微裂纹的氮化物白亮层,增加渗氮层厚度,并提高模具表面的残余应力层厚度。这种工艺有助于提高模具的热疲劳抗力和使用寿命。同时,它还能够改善模具的耐磨性和耐蚀性,使其更加适应复杂的工作环境。...

- 品牌

- 臻鑫精密

- 型号

- 齐全

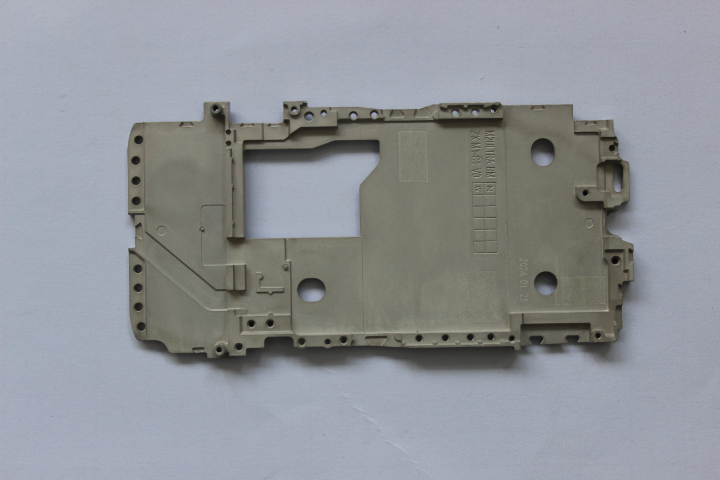

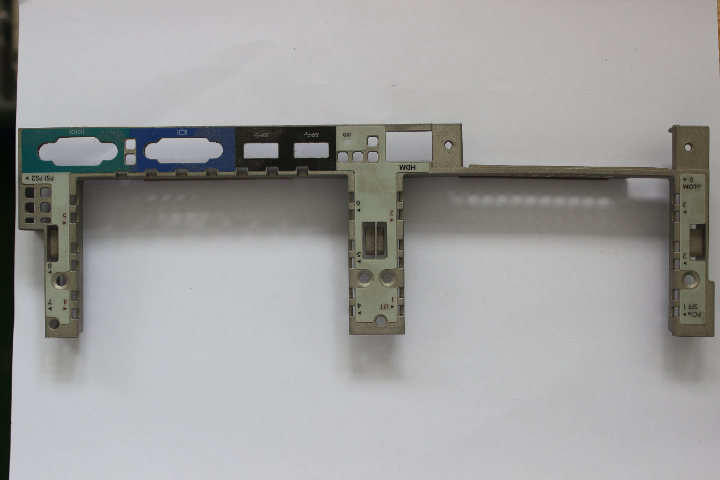

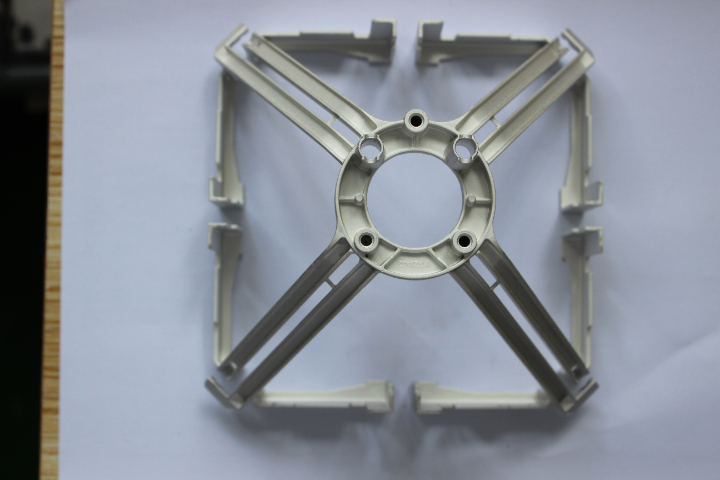

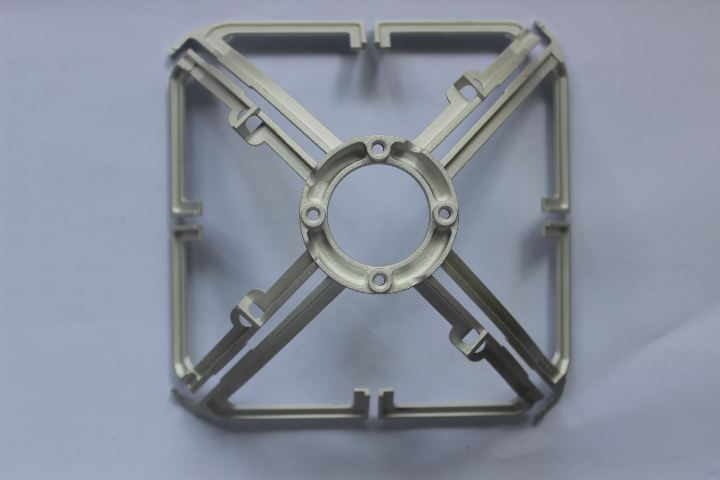

随着汽车、摩托车等交通工具的快速发展,对压铸模具的性能和质量要求也越来越高。为了满足这些要求,压铸模具的设计和制造技术也在不断进步。通过采用先进的材料、优化的结构和先进的表面处理技术,可以制造出性能更加优异、使用寿命更长的压铸模具,为压铸模具的生产提供有力保障。随着科技的不断进步和工业生产的不断发展,压铸模具的表面处理技术将会得到更加普遍的应用和研究。新的表面处理技术不断涌现,将为压铸模具的性能提升和寿命延长提供更多可能性。同时,随着智能制造和数字化技术的应用,压铸模具的设计和制造将会更加精确、高效和智能化,为压铸模具的生产提供更加好质量的保障。压铸模具,打造完美金属零件的关键。广州压铸模具厂家

渗碳技术是一种有效的表面强化方法,通过提高模具表面的碳含量,可以卓著增加模具的硬度和耐磨性。3Cr2W8V钢压铸模具经过渗碳处理后,表面硬度大幅提高,模具寿命卓著提升。渗氮技术以其低温、变形小、氮化层硬度高等特点,在压铸模具表面强化中得到了普遍应用。氮化层具有优良的耐磨性和抗粘模性能,可以有效提高压铸模具的使用寿命。氮化过程中产生的白亮层容易在服役过程中产生微裂纹,降低模具的热疲劳抗力。因此,在氮化过程中需要严格控制工艺参数,避免脆性层的产生。采用二次或多次渗氮工艺,可以有效分解白亮层,提高模具的寿命。山东新能源压铸模具公司模具维护方便,节省企业成本。

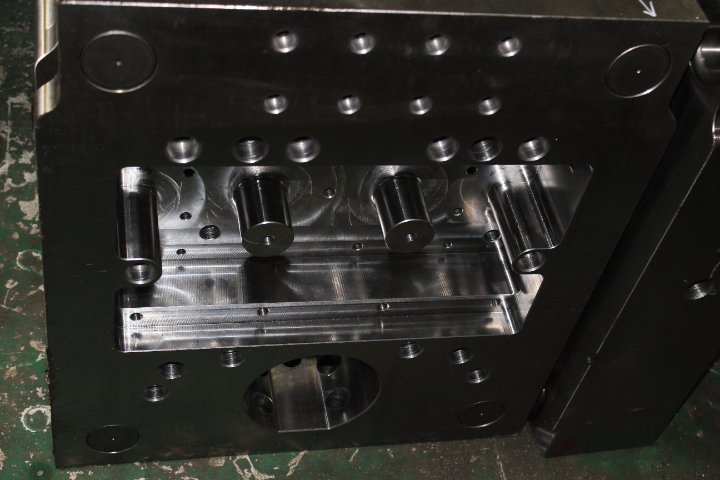

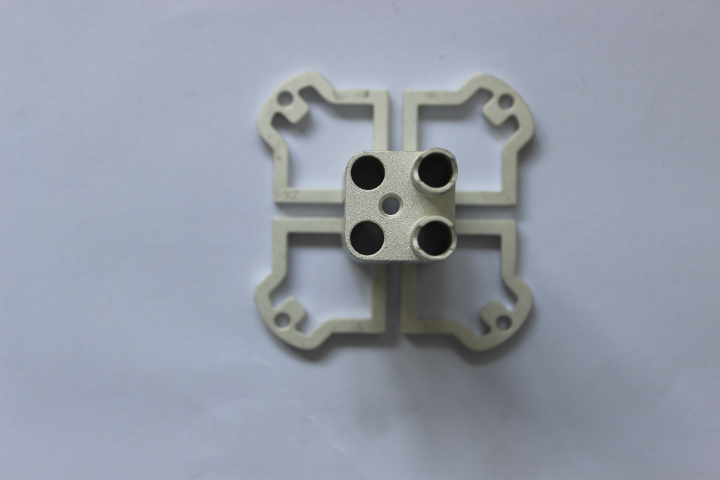

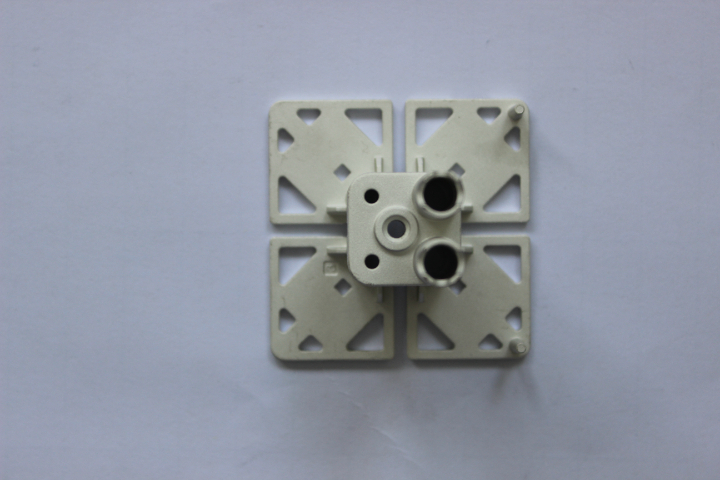

压铸模具作为现代制造业中不可或缺的一环,其生产过程充满了艺术与技术的融合。从熔融的金属液到精致的铸件,每一步都凝聚着工匠的智慧与汗水。在压铸模具的精确控制下,金属液被完美地注入型腔,经过加压锻造,消除了缩孔缩松的缺陷,使得铸件内部组织更加紧密,机械性能卓著提升。压铸模具是压铸模具生产的灵魂,其温度控制直接影响铸件的质量。不平均的模具温度会导致铸件尺寸不稳定,甚至产生变形、粘模等缺陷。因此,对压铸模具的精确控制是生产高质量压铸模具的关键。

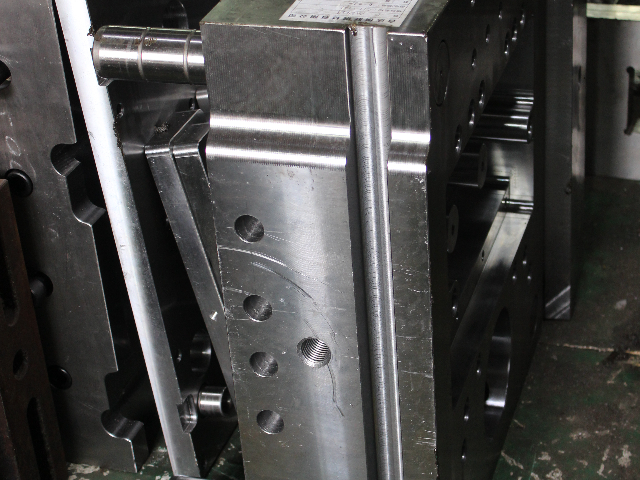

由于压铸过程中金属液在高压、高速下充满模具型腔,模具会受到较大的冲击载荷。因此,压铸模具的冲击韧性也是其重要性能之一。为了提高模具的冲击韧性,工程师们通常采用高韧性的材料制造模具,并在模具设计中采取合理的结构布局和连接方式。红硬性是指模具在高温下保持硬度的能力。在压铸过程中,模具需要长时间在高温环境中工作,因此其红硬性对铸件的质量和生产效率具有重要影响。为了提高模具的红硬性,工程师们通常采用高硬度的合金材料制造模具,并通过热处理等工艺提高材料的红硬性。模具精度高,压铸件品质更优。

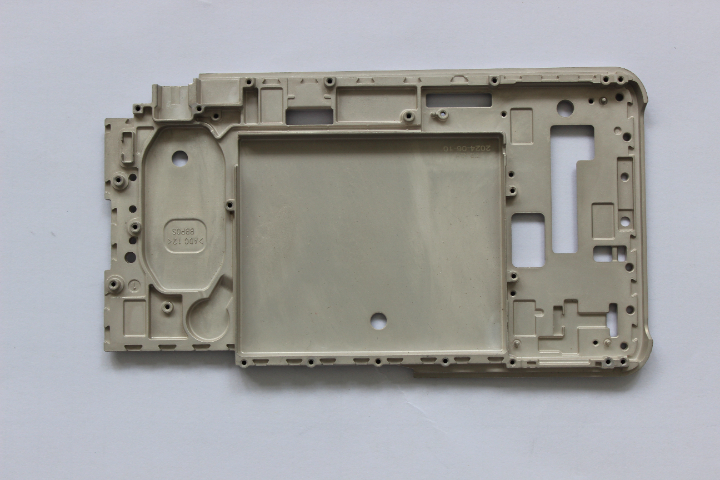

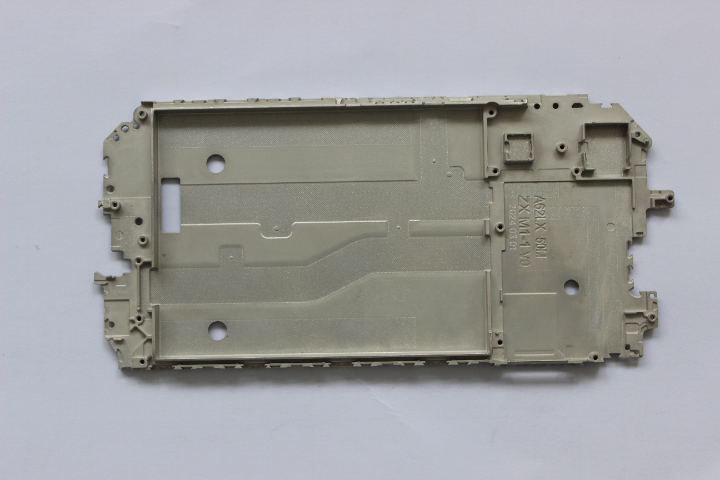

随着科技的不断发展新型压铸模具材料和表面处理技术的不断涌现为压铸模具的生产提供了更多的可能性。通过采用先进的材料和技术可以进一步提高压铸模具的质量和性能满足更高的使用要求。同时随着环保意识的不断提高对压铸模具的生产也提出了更高的要求。因此未来压铸模具的生产将更加注重环保和可持续发展推动整个行业的健康发展。表面热扩渗技术是压铸模具表面改性技术中的重要一环。渗碳、渗氮、渗硼等工艺能够卓著提升模具的表面性能。特别是渗碳工艺,它不只能够提高模具的硬度和耐磨性,还能有效延长模具的使用寿命。例如,在压铸有色金属及其合金的模具上应用渗碳技术,可以使其寿命提高数倍。同时,这些热扩渗技术还具有操作简便、适应性强等特点,因此在实际生产中得到了普遍应用。压铸模具,打造完美金属艺术品。山东机箱支架压铸模具制造

压铸模具,承载金属成型的梦想。广州压铸模具厂家

压铸模具的表面处理技术是提升压铸模具质量的重要手段之一。通过采用先进的表面处理技术,可以有效地提高模具的耐磨性、耐热疲劳性和脱模性,从而延长模具的使用寿命并提高压铸模具的生产效率。例如,采用表面热扩渗处理技术可以在模具表面形成一层具有优异性能的合金层,提高模具的硬度和耐磨性;而表面相变强化技术则可以通过改变模具表面的组织结构来提高其性能。在压铸模具的生产过程中,模具温度的控制是一个至关重要的环节。不适当的模具温度会导致铸件产生尺寸不稳定、变形、表面凹陷等缺陷。因此,在压铸过程中需要对模具进行精确的温度控制,确保金属液在填充模具型腔时能够迅速达到所需的温度范围。同时,还需要根据生产过程中的实际情况及时调整模具温度,以保证压铸模具的质量和生产效率。广州压铸模具厂家

- 机箱支架压铸模具寿命 2024-11-13

- 武汉车灯压铸模具厂家 2024-11-12

- 江苏锌压铸模具报价 2024-11-12

- 显示器支架压铸模具设计 2024-11-12

- 河北汽车压铸模具加工 2024-11-12

- 南京五金压铸模具设计厂家 2024-11-12

- 安徽车灯压铸模具加工 2024-11-12

- 江苏锌合金压铸模具公司 2024-11-12

- 铜压铸模具生产厂家 2024-11-11

- 苏州铝压铸模具制造 2024-11-11

- 重庆新能源压铸模具标准 2024-11-11

- 北京振子压铸模具生产厂家 2024-11-11

-

四川机器人配件压铸模具结构 2024-11-10 20:13:38在压铸模具的生产过程中,热处理工艺和表面处理技术是相互关联的。通过合理的热处理工艺可以改善模具的性能和寿命,而表面处理技术则可以进一步提高模具的表面质量和性能。因此,在压铸模具的生产过程中需要综合考虑热处理工艺和表面处理技术的影响。随着工业技术的不断发展,对压铸模具的性能和质量要求也越来越高。为了满...

-

江苏铝压铸模具 2024-11-10 22:10:29在压铸模具的热处理中,NQN(碳氮共渗-淬火-碳氮共渗)复合强化技术展现出卓著的优势。该技术结合了化学热处理和常规淬火、回火工艺,不只提高了模具的表面硬度,还有效增加了硬化层深度。这种技术的引入,使得压铸模具在获得良好心部性能的同时,表面质量和性能也大幅提高,为压铸模具的生产提供了坚实的技术支持。表...

-

山东机箱支架压铸模具报价 2024-11-10 06:14:21表面相变强化技术也是一种有效的压铸模具表面处理技术。它利用物理或化学方法使模具表面发生相变,从而改变其组织结构,提高硬度和耐磨性。这种技术可以在不改变模具整体性能的前提下,卓著改善模具表面的性能,提高压铸模具的表面质量和尺寸精度。电火花强化技术则是利用电火花放电产生的高温高压能量,对模具表面进行微观...

-

重庆笔记本支架压铸模具价格 2024-11-09 04:14:27涂镀技术是压铸模具表面处理的重要手段之一。化学镀作为一种常用的涂镀技术,可以在模具表面形成一层均匀、致密的金属镀层,提高模具的耐磨性、耐蚀性和润滑性能。这种技术具有操作简单、成本低廉等优点,在压铸模具的表面处理中得到了普遍应用。在压铸模具的生产过程中,模具的精度和寿命是影响产品质量和生产效率的关键因...

-

苏州铜精密压铸厂

2024-12-12 -

浙江有色金属压铸件加工厂家

2024-12-12 -

安徽五金精密压铸工艺

2024-12-12 -

四川LED箱体精密压铸模具

2024-12-12 -

杭州五金精密压铸加工

2024-12-12 -

武汉机器人配件精密压铸

2024-12-12 -

安徽机箱支架精密压铸行业

2024-12-12 -

南京光伏精密压铸

2024-12-12 -

杭州无人机配件精密压铸

2024-12-12