- 品牌

- 上海蚬华精密模具有限公司

- 型号

- 齐全

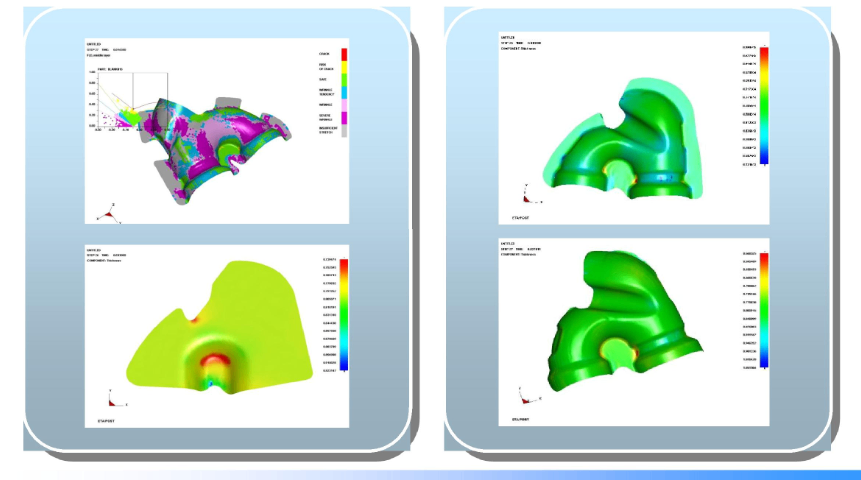

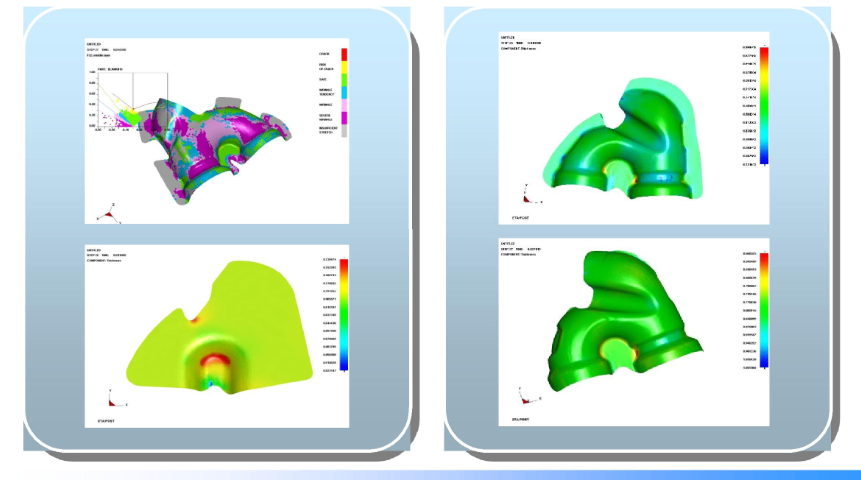

冲压模具的维护与保养对于延长模具使用寿命、提高生产效率具有重要意义。日常维护包括模具的清洁、润滑和定期检查等;定期保养则包括模具的修复、更换磨损件和进行必要的调整等。通过科学合理的维护与保养,可以降低模具故障率,提高生产稳定性和可靠性。冲压模具的精度控制是确保产品质量的关键环节。在模具设计和制造过程中,需要严格控制各项精度指标,如尺寸精度、形状精度和位置精度等。同时,还需要采用先进的检测设备和方法,对模具进行全方面的检测和评估,确保模具的精度符合生产要求。模具的精度直接影响到产品的质量和性能。深圳pe模具

模具间隙是冲压模具中一个至关重要的参数,它直接影响零件的精度、表面质量和模具的使用寿命。间隙过大或过小都会导致零件尺寸不稳定、表面划伤或模具磨损加剧。因此,在模具设计和制造过程中,需要严格控制间隙的大小和均匀性。冲压速度是指冲床滑块每分钟的行程次数,它对冲压过程有着明显的影响。适当的冲压速度可以提高生产效率,减少材料流动阻力,有利于零件的成形。但过高的冲压速度可能会增加模具的振动和磨损,甚至导致零件破裂或模具损坏。因此,在选择冲压速度时,需要综合考虑材料性能、模具结构和生产要求等因素。郑州模具生产商模具的清洗是保持其性能的重要环节。

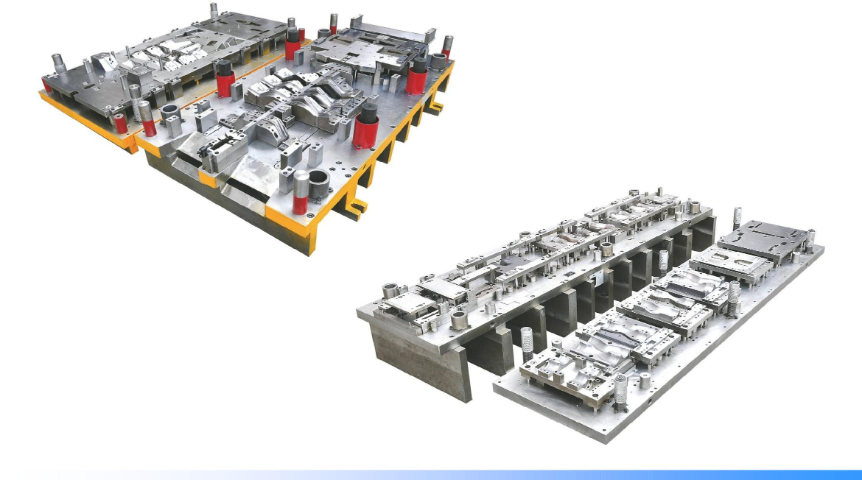

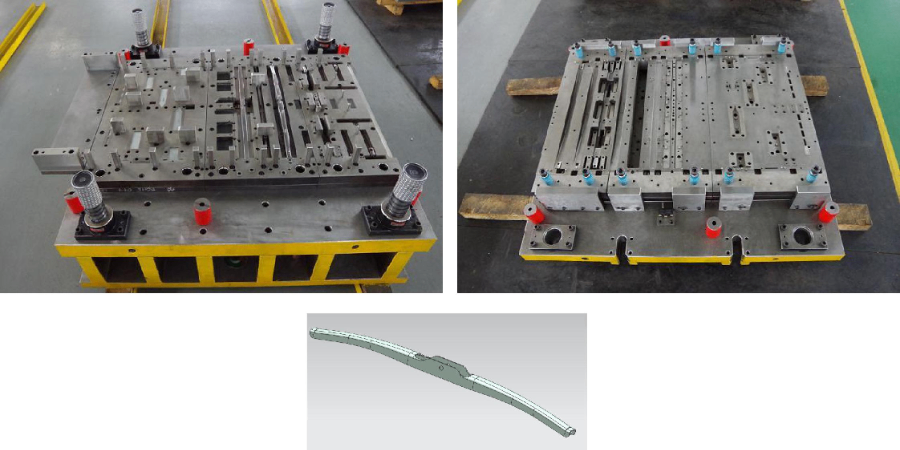

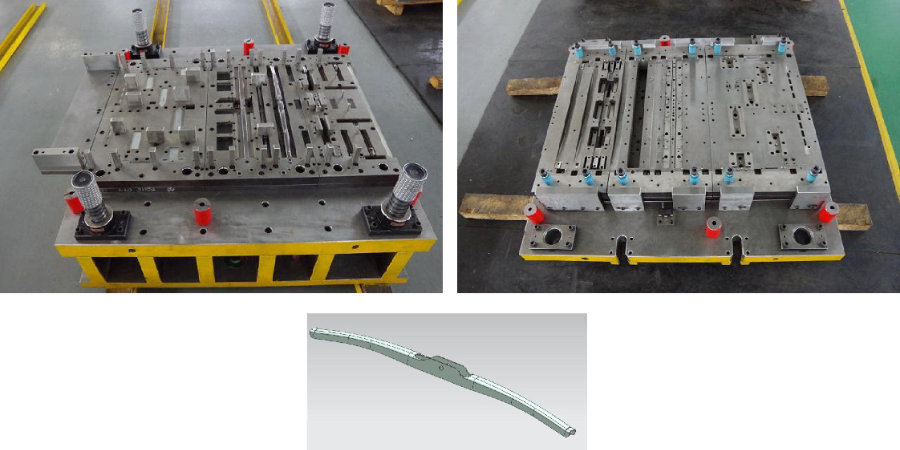

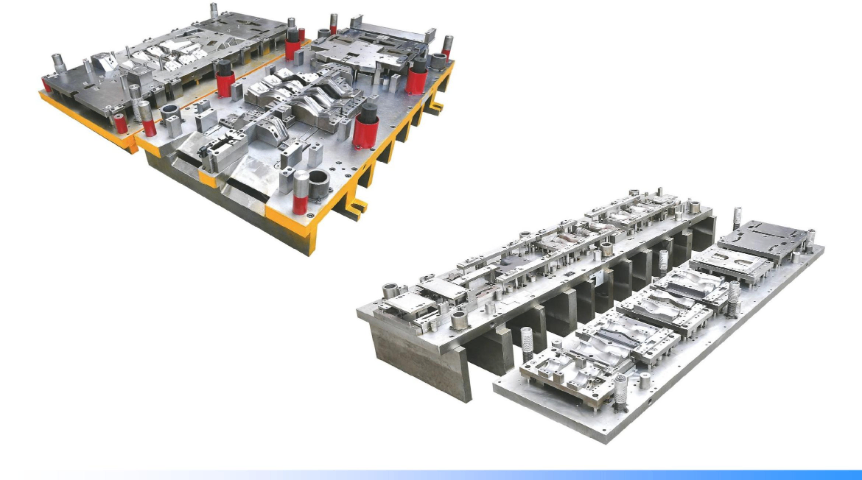

模具是制造工业产品的关键工具,它通过改变材料的物理状态来生产具有特定形状和尺寸的制品。模具的种类繁多,按成型工艺可分为金属冲压模具、塑胶成型模具、压铸模具、锻造模具等。每种模具都有其特定的应用领域和工艺特点。模具通常由动模和定模(或凸模和凹模)两部分组成,二者可分可合。动模随注射机或压力机活动,而定模则相对固定。模具还包括模座、模架、模芯等部件,这些部件共同协作完成制品的成型过程。冲压模具在常温下利用冲模和冲压设备对材料施加压力,使其产生塑性变形或分离,从而获得所需形状的工件。冲压过程可分为分离工序和成型工序,前者使材料按轮廓线分离,后者使材料在不破裂条件下产生塑性变形。

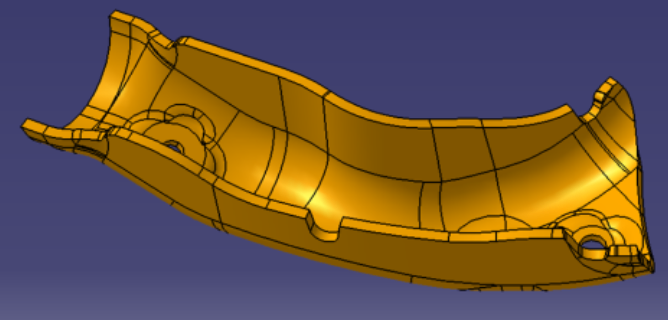

模具设计是模具制造的关键环节,其设计原则包括保证产品精度、提高生产效率、降低成本和延长模具寿命等。设计师需充分考虑材料的流动性、收缩率、冷却效果等因素,确保模具结构合理、工艺可行。同时,还需考虑模具的拆卸、维护和修理的便捷性,以提高生产效率和降低运营成本。模具材料的选择直接影响模具的寿命和性能。常用的模具材料包括钢材、铸铁、合金、陶瓷和硬质合金等。钢材因其良好的加工性能和耐磨性而被普遍应用;铸铁则因其成本低廉而适用于大批量生产;合金和陶瓷材料则因其强度高和耐高温性能而适用于特殊工况。在选择模具材料时,需综合考虑材料成本、加工难度、产品要求和使用环境等因素。模具的可调节性设计可以适应不同的生产需求。

模具设计是一个复杂而精细的过程,通常包括产品分析、模具结构设计、材料选择、加工工艺规划等多个环节。设计师需要根据产品的形状、尺寸、精度要求以及生产批量等因素,综合考虑模具的可行性、经济性和使用寿命,制定出合理的设计方案。模具的制造过程包括原材料准备、加工成型、热处理、装配调试等多个步骤。其中,加工成型是关键环节,需要采用高精度的机床和先进的加工技术,确保模具的尺寸精度和表面质量。热处理则用于提高模具的硬度和耐磨性,延长其使用寿命。装配调试则是验证模具性能的重要环节,确保模具能够正常工作并生产出合格的产品。模具的数字化管理有助于提高生产效率。安徽挤出模具品牌排行榜

模具的可追溯性设计可以方便其生产和使用的历史记录。深圳pe模具

模具在使用过程中可能会出现多种失效形式,如磨损、断裂、变形等。这些失效形式往往与模具材料、设计、加工质量以及使用条件等因素有关。为了预防模具失效,可以采取一系列措施如优化模具设计、提高加工精度、选用优良材料以及改善使用条件等。此外,定期对模具进行维护和保养也是预防失效的重要手段。随着制造业的不断发展和进步,模具行业也呈现出一些新的发展趋势。一方面,随着自动化、智能化技术的普遍应用,模具的设计和制造过程将更加高效、准确;另一方面,随着新材料、新工艺的不断涌现和应用范围的扩大,模具的种类和性能也将不断丰富和提升。同时,环保、节能等可持续发展理念也将成为模具行业发展的重要方向。深圳pe模具

在冲压过程中,合理的润滑和冷却对于提高模具寿命和零件质量至关重要。润滑可以减少模具与材料之间的摩擦和磨损,降低成形力,提高零件的精度和表面质量;冷却则可以降低模具温度,防止因过热而导致的模具变形或损坏。因此,在冲压过程中需要采用适当的润滑和冷却措施。模具的维护与保养是保证其长期稳定运行和延长使用寿命的重要手段。这包括定期清理模具表面和型腔内的杂质和油污、检查模具各部件的磨损情况、及时更换损坏的部件、调整模具间隙和定位精度等。通过有效的维护与保养,可以确保模具始终处于良好的工作状态,提高生产效率和产品质量。模具的制造过程中需要严格的质量控制。山东快速模具多少钱模具可以根据不同的分类标准进行分类。...

- 河南塑料模具报价 2024-12-03

- 上海压铸模具在线询价 2024-12-03

- 河南塑胶模具厂家电话 2024-12-02

- 苏州u型槽模具货源充足 2024-12-02

- 山东pe模具批发厂家 2024-12-02

- 郑州快速模具 2024-12-02

- 苏州塑料模具供货商 2024-12-02

- 广东锻造模具生产商 2024-12-02

- 河北通用模具加工 2024-12-02

- 吹塑模具货源充足 2024-12-01

- 广州u型槽模具多少钱 2024-11-30

- 江苏pe模具市场报价 2024-11-30

- 河南冲压模具去哪买 2024-11-30

- 杭州精密模具市场报价 2024-11-30

- 四川快速模具品牌排行榜 2024-11-29

- 安徽挤出模具批发厂家 2024-11-29

- 苏州u型槽模具货源充足 12-02

- 山东pe模具批发厂家 12-02

- 郑州快速模具 12-02

- 广东金属件制造在线询价 12-02

- 四川cnc金属零件制造厂 12-02

- 河北金属异形件制造加工 12-02

- 苏州塑料模具供货商 12-02

- 广东锻造模具生产商 12-02

- 河北通用模具加工 12-02

- 金属零件制造源头厂家 12-01