- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

6S管理的作用提升企业形象:整齐、清洁、有序的工作环境能够给客户、合作伙伴和员工留下良好的印象,提升企业的整体形象和品牌价值。提高工作效率:通过整理、整顿和清扫,减少了寻找物品的时间浪费,优化了工作流程,提高了设备的利用率和生产效率。降低成本:减少了库存积压和物资浪费,降低了设备故障率和维修成本,同时也减少了因安全事故和质量问题带来的损失。保证产品质量:清洁、有序的工作环境有助于减少灰尘、杂质等对产品质量的影响,同时规范的操作流程和严格的安全管理也能有效提高产品质量的稳定性和可靠性。以腾出空间,提高空间利用率,使工作区域更加简洁高效。深圳爱步精益6s

海尔集团作为全球有名的家电制造企业,业务范围广,生产环节复杂。在企业规模不断扩大的过程中,面临着生产现场混乱、效率低下等问题。通过 6S 管理,海尔生产线的物料寻找时间缩短了约 30%,产品组装时间也缩短了 15% 左右,整体生产效率提升明显。产品质量得到提升。由于生产现场的整洁和设备的良好维护,产品的次品率从原来的 3% 下降到 1.5% 左右。员工满意度提高。良好的工作环境和规范的工作秩序让员工工作更加舒心,员工流失率降低了约 20%。韶关如何培训6s好不好如松动、磨损等,提前预防故障。

产品次品率:统计产品中不合格品的比例。例如,在一家服装厂,6S 实施前,服装的次品率为 5%,通过 6S 管理,工作环境更加整洁有序,员工操作更加规范,减少了因环境因素和操作失误导致的质量问题,次品率下降到 2%,这表明产品质量得到了改善。质量稳定性:观察产品质量指标的波动情况。如果产品的关键质量指标(如尺寸精度、性能参数等)在 6S 实施后的波动范围明显变小,说明产品质量更加稳定。例如,在汽车零部件生产企业,零件的尺寸精度偏差范围从 6S 实施前的 ±0.1mm 缩小到 ±0.05mm,这体现了质量稳定性的提升。

SCI、训练系统简介SCI构成绩效管理工具;BSC行为分析理论技术;行为矩阵功能关注员工的系统使员工不断变准、变严谨,或有某个改善行为,保障全员积极参与改善关注协作的系统保障协作持续改善关注管理者的系统保障改善自动持续进行调整测评因子,可强化员工团队精神原理BSC改变管理者的行为,使所有管理者成为持续改善者管理者按行为矩阵模型,改变员工的行为习惯,使员工持续改善训练系统构成SCI在临时使用下的状态功能快速培养多能工持续提高员工速度完整了精益工具填补了中国精益的工具的空白中国精益工具天成精益工具无训练系统无SCI精益改善工具精益改善工具判断物品是否为必需品,要依据其使用频率和业务需求。

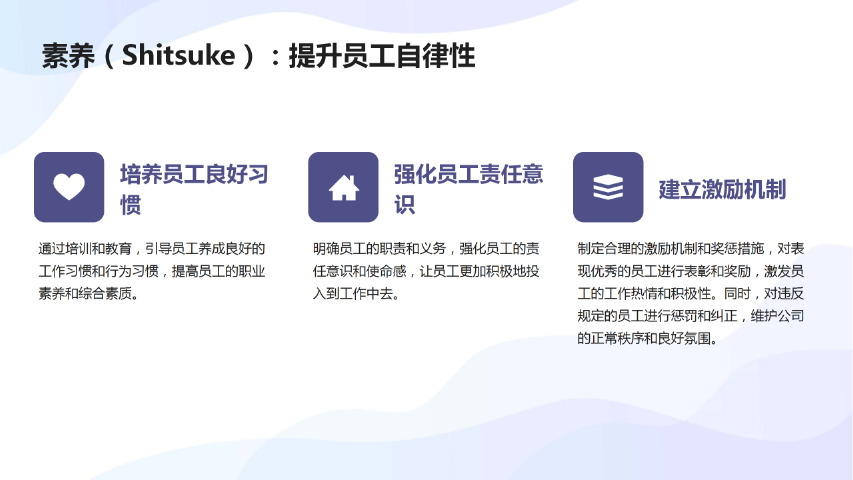

按照计划实施:各部门和岗位按照既定的计划和要求,认真开展 6S 管理工作。在实施过程中,要注重细节,严格按照标准执行。整理:对工作场所进行全部检查,区分要与不要的物品,将不要的物品清理出工作场所。整顿:对需要的物品进行分类、定位、定量摆放,并进行标识,使工作场所一目了然,方便取用。清扫:定期对工作场所进行清扫,保持环境整洁干净,同时检查设备设施的运行状况,及时进行维护保养。清洁:将整理、整顿、清扫的成果制度化、规范化,制定相应的标准和制度,确保工作场所始终保持良好状态。素养:通过培训和教育,培养员工良好的工作习惯和职业素养,遵守规章制度,自觉维护工作环境。安全:加强安全教育,提高员工的安全意识,排查安全隐患,制定安全措施,确保工作场所的安全。进行检查评估:建立健全检查评估机制,定期对 6S 管理的实施情况进行检查和评估。检查可以采用定期检查、不定期抽查、部门互查等方式。评估要根据制定的标准和指标进行,客观公正地评价各部门和岗位的工作成效。反馈与整改:对检查评估中发现的问题及时进行反馈,要求相关部门和岗位制定整改措施,并限期整改。整改完成后要进行复查,确保问题得到有效解决。周边区域的清扫,确保无死角。福州如何培训6s好不好

6S 管理中的清扫和日常检查,能及时发现设备的小故障并进行修复。深圳爱步精益6s

空间利用率:计算工作场所中非必需品清理后腾出的空间比例。例如,通过对比 6S 实施前后仓库的可用空间,用(实施后可用空间 - 实施前可用空间)/ 实施前可用空间 ×100% 来得出空间利用率的提升比例。如果一家工厂的原材料仓库在 6S 实施前,通道被大量积压的过时原材料堵塞,可用空间*为 60%,经过整理整顿后,通道畅通,可用空间提升到 80%,则空间利用率提升了(80% - 60%)/60%×100%≈33.3%。物品寻找时间:统计员工寻找工具、文件等物品所需的平均时间。在 6S 实施前,员工可能平均需要 10 分钟才能找到特定的工具,实施后通过合理的整顿,将工具定位存放并标识清楚,可能平均只需 2 分钟就能找到,这就体现了物品寻找时间的大幅缩短。深圳爱步精益6s

- 肇庆6s包括哪六个方面 2025-11-15

- 龙岩6s培训 2025-11-15

- 汕尾如何培训6s管理 2025-11-15

- 泉州爱步精益6s价格 2025-11-15

- 江门如何开展6s是什么 2025-11-15

- 梅州如何开展6s培训流程 2025-11-15

- 6s包括哪些 2025-11-15

- 深圳爱步精益6s管理培训 2025-11-15

- 莆田如何培训6s 2025-09-28

- 湖州爱步精益6s培训流程 2025-09-28

- 汕头如何培训6s包括哪些 2025-09-28

- 湛江爱步精益6s培训流程 2025-09-28