- 品牌

- Shincell,申赛,Lightyo,MTPU,MTPEE

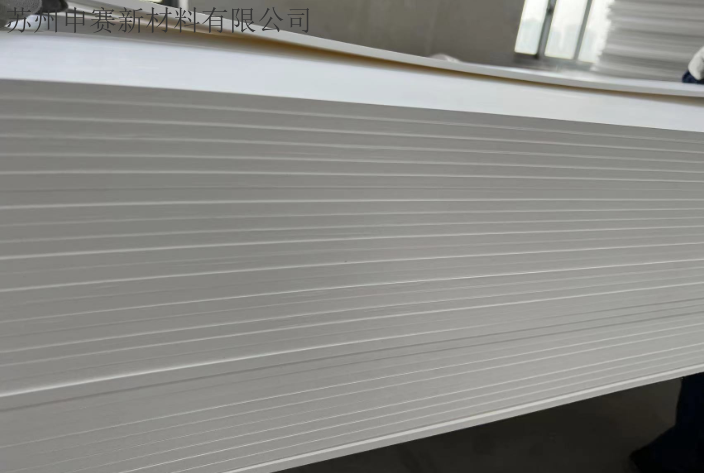

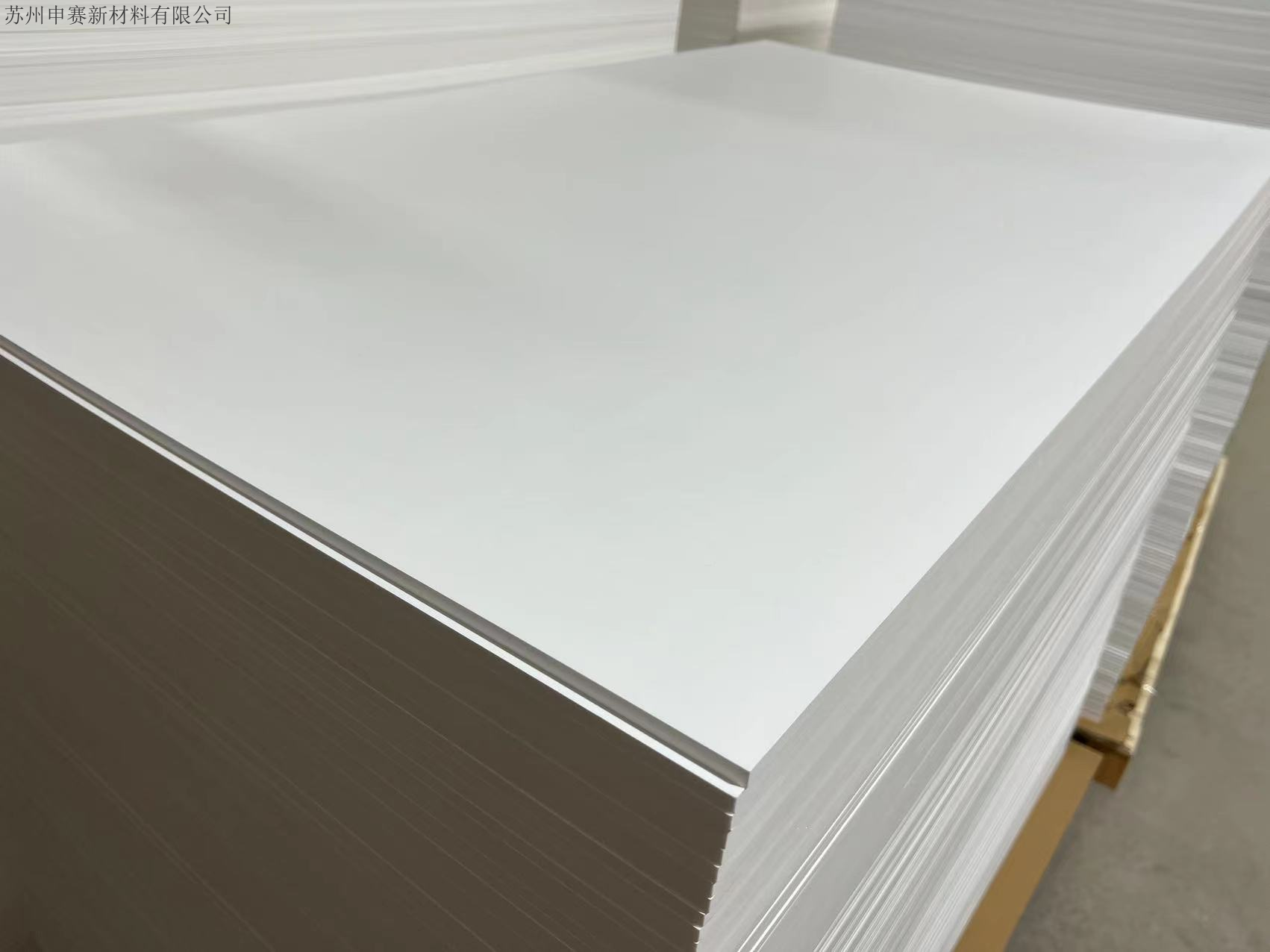

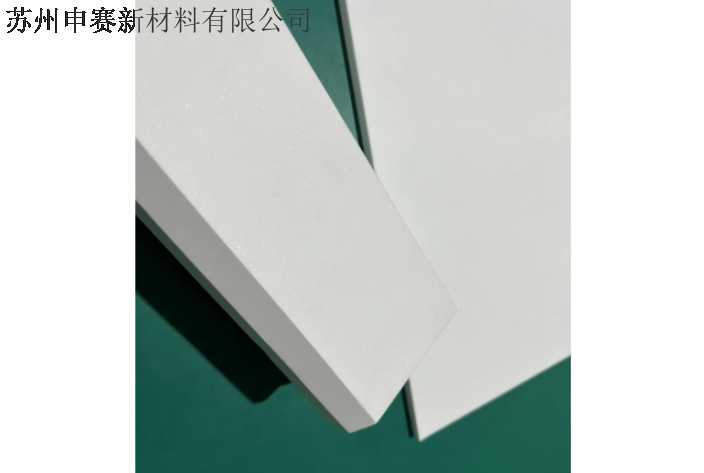

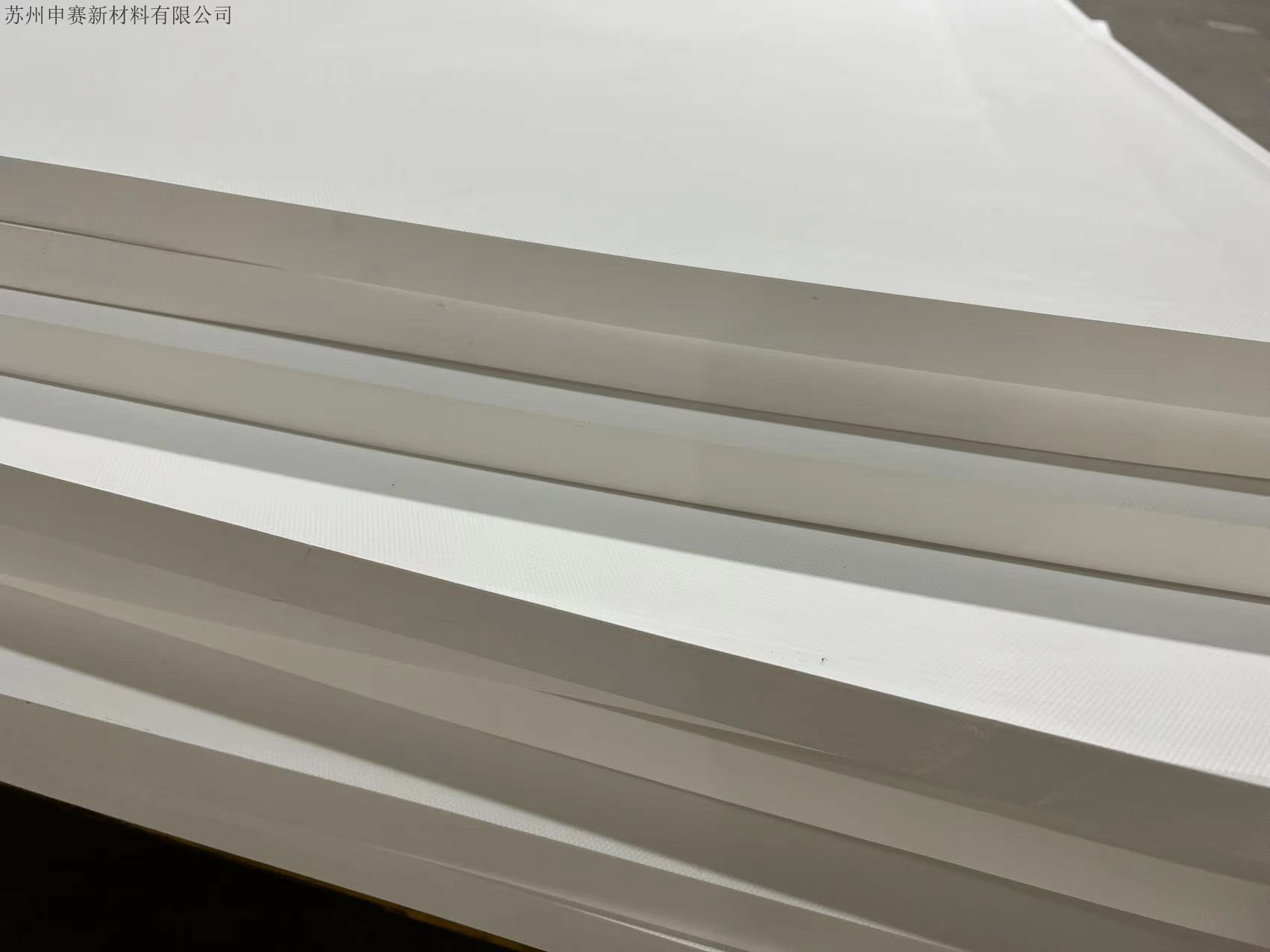

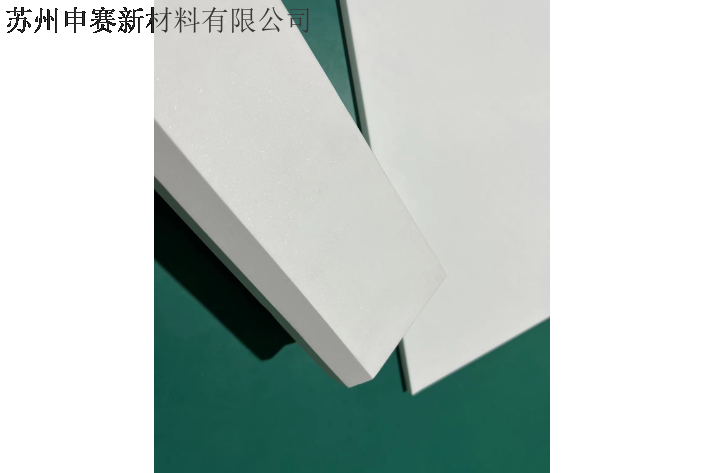

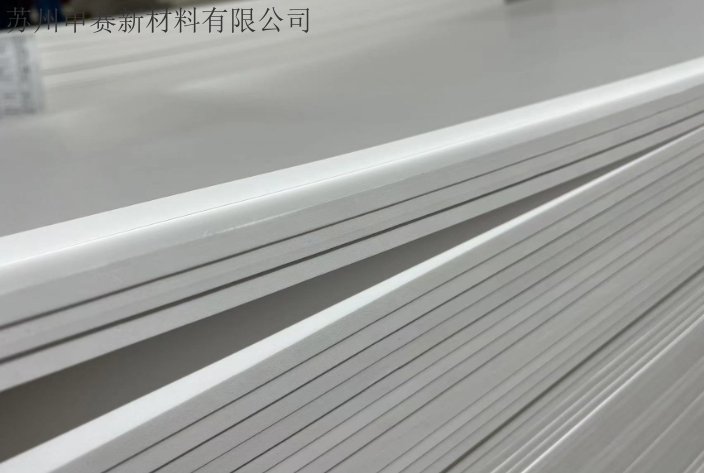

- 型号

- MPP10/15/25倍

- 用途

- 化工

- 厚度

- 10mm,15mm,20mm,30mm,35mm,50mm

3.耐候性与环境适应性

5G天线罩需长期暴露于户外环境,MPP材料具备优异的耐高温(-50℃至110℃范围稳定使用)、抗紫外线和抗老化性能,使用寿命可达8-10年。其化学稳定性还能抵抗酸雨、盐雾等腐蚀,保障基站设备在恶劣气候下的可靠性。

4.环保与可回收性

MPP采用超临界流体发泡技术,生产过程中不使用化学发泡剂,无污染物残留,且材料可循环利用。这一特性符合5G通讯设备绿色化的发展趋势,减少了对环境的影响。

5.加工灵活性与设计适配性

MPP具有良好的热成型性能,可通过模压、注塑等工艺加工成复杂形状,适配5G天线罩的异形结构设计需求。同时,其表面无需预埋钢筋等加固件,简化了制造流程,进一步降低生产成本。

应用场景扩展

除天线罩外,MPP还可用于5G滤波器、射频器件封装等领域。例如,其保温隔热特性(导热系数≤0.04W/m·K)可辅助设备散热管理,而抗冲击性能为精密元器件提供缓冲保护。未来随着5G毫米波技术的普及,MPP在降低信号衰减和耐功率耐受性方面的优势将进一步凸显。 超临界物理发泡技术在 MPP 发泡材料领域的研究新动向有哪些?重庆环保MPP发泡定制

苏州申赛新材料有限公司基于超临界CO₂物理发泡技术制备的微孔聚丙烯(MPP)材料,以全流程绿色环保为核芯理念,从原料选择到生产工艺均实现环境友好型革新。该技术摒弃传统化学发泡剂,通过精确调控超临界二氧化碳在高温高压下的溶解扩散过程,使气体在聚丙烯基体内形成均匀的微米级闭孔结构。整个生产过程未引入任何交联剂、增塑剂等化学助剂,发泡完成后CO₂直接气化逸出,确保材料体系纯净无残留,从根本上规避了化学物质迁移带来的环境风险。

在环保合规性方面,MPP材料的生产工艺严格遵循国际REACH法规对化学物质的全生命周期管理要求,其成分清单完全符合欧盟RoHS指令对电子电气设备中有害物质的限量标准。由于超临界物理发泡技术无需高温裂解或化学降解处理,生产过程中未产生挥发性有机物(VOC)及有毒副产物,废水废气排放量顯著低于传统工艺,完美契合全球碳中和背景下的清洁生产趋势。 四平微孔MPP发泡附近供应MPP材料在新能源产业的创新应用全景 ——以超临界发泡技术驱动行业升级。

材料的循环再生特性是其绿色价值的重要体现。MPP凭借单一聚丙烯基材特性与物理发泡工艺优势,可通过熔融再造实现100%回收利用。废弃制品经粉碎后可直接投入新料体系,形成"生产-使用-再生"的闭环循环模式,这种特性大幅降低工业固体废弃物产生量。

在汽车产业绿色转型中,MPP材料展现出多维度的协同效应。其轻量化特性(密度可低至0.07g/cm³)可有效降低车身重量,配合优异的缓冲吸能、隔热阻燃性能,成为动力电池防护、内饰隔音等关键部件的理想选择。更值得关注的是,材料生产过程与再生环节的环保优势,直接支持车企ESG战略中"可持续采购"和"资源效率提升"两大核芯目标。作为绿色供应链的核芯组件,MPP不仅满足汽车零部件的性能要求,更通过可追溯的环保认证体系帮助整车企业构建负责任的供应链管理网络。

随着全球环保法规的日趋严格,这种融合清洁生产、高效回收与倬越性能的创新材料,正在重塑工业材料的可持续发展范式。从新能源汽车到智能家电,从5G通信基站到冷链物流体系,MPP材料以物理发泡技术为支点,推动着制造业向循环经济模式的深度转型,成为绿色工业諽命中的重要技术载体。

通过超临界CO₂物理发泡技术制备的微孔发泡聚丙烯(MPP)材料,凭借其全生命周期环保特性成为工业领域绿色转型的標桿。该技术通过高压注入超临界CO₂流体,在聚合物基体内形成均相溶液后,通过压力释放实现微米级闭孔结构的精準构筑。整个过程摒弃传统化学发泡剂,从根本上杜绝了挥发性有机物排放及化学残留,实现生产环节零污染,符合欧盟REACH法规对化学物质全生命周期管控的要求,并通过RoHS指令对有害物质的严格限制。

材料的可循环特性体现在废弃组件的再生利用环节。由于未采用化学交联工艺,MPP制品可通过机械破碎实现分子链重构,经權威 测试验证,再生材料的抗冲击强度、耐温性能等关键指标保留率超九成,可直接用于注塑成型新部件。这种闭环再生体系顯著降低原材料消耗,使汽车制造等应用领域实现从原料采购、产品制造到报废回收的全流程资源循环。 超临界物理发泡对 MPP 发泡材料的耐老化性能有何影响?

3.运动器材:

安全与性能的双重提升

运动头盔芯材:通过梯度密度设计,外层高密度抗冲击、内层低密度减震,优化头部保护效能。

滑雪板/冲浪板夹层:替代传统PVC泡沫芯材,减轻板体重量同时提升抗扭刚度,增强操控响应速度。

4.建筑装饰:

绿色建材新方向装配式

建筑墙体:作为轻质保温夹芯板,满足建筑节能标准(如德国DIN4108),施工效率提升50%。

声学装饰板:通过调控泡孔尺寸(50-500μm),实现宽频吸声(500-4000Hz),适用于音乐厅、会议室降噪。

可拆卸展览装置:轻量化模块支持快速搭建,回收率达100%,契合临时展馆的环保需求。

5.船舶制造:

耐腐蚀与浮力控制

船体浮力材料:闭孔结构确保长期泡水后吸水率<1%,替代传统聚氨酯泡沫,延长救生设备使用寿命。

舱室隔音层:降低柴油机振动传递,配合阻燃特性满足IMO船舶防火规范。

防污涂层基材:表面疏水改性后可作为防贝类附着层的支撑结构。 在航空航天领域,超临界物理发泡 MPP 发泡材料发挥着怎样的关键作用?咸阳减震MPP发泡产品

超临界CO₂发泡PP板材在机械设备制造中的环保实践:可回收可循环使用。重庆环保MPP发泡定制

MPP材料(聚丙烯微孔发泡材料)在固态电池封装中具体应用场景及技术优势如下:

一、MPP材料的核芯特性与封装需求适配性

1.1轻质高強

MPP材料的密度低(发泡后密度减少5%-95%),但在低密度下仍具备高拉伸强度、压缩强度和剪切强度。这一特性可顯著降低电池封装组件的重量,同时满足固态电池对机械支撑的需求,尤其适用于新能源汽车对轻量化的追求。

1.2耐温隔热

MPP可在100-120℃长期稳定使用,且导热系数低,能够有效阻隔电池运行中产生的热量扩散,防止热失控。这一特性与固态电池高能量密度带来的热管理挑战高度契合。

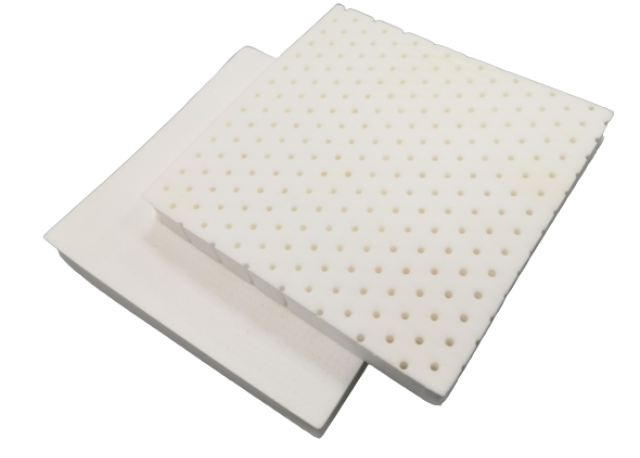

1.3缓冲与抗冲击性能

闭孔结构和均匀的微孔分布(孔径10-100µm,孔密度10⁵-10¹²cells/cm³)赋予MPP优异的吸能能力,可吸收电池在振动、碰撞或热膨胀时产生的应力,保护内部电极和电解质结构的完整性。

1.4化学稳定性与安全性

MPP耐溶剂腐蚀、无毒无味,且无化学残留,避免了封装材料与固态电解质(如硫化物或氧化物)发生副反应的风险,符合固态电池对封装材料的高安全性和兼容性要求。

1.5可加工性与环保性

热成型性能良好,可通过热压工艺与电池表面紧密贴合,形成密封结构。同时,MPP可循环使用,符合新能源汽车产业的可持续发展目标。 重庆环保MPP发泡定制

该材料的环境适应性还体现在对复杂化学介质的抵抗能力上。分子层面的疏水改性让材料在潮湿多雨地区有效阻隔水汽渗透,避免电池绝缘性能下降。同时,材料配方中摒弃了增塑剂等易迁移成分,从源头杜绝了长期使用中的性能衰减问题。 在工程应用层面,MPP材料通过创新的多层复合结构设计,实现了热膨胀系数的精準匹配。其蜂窝状微孔结构可吸收电池充放电过程中的体积变化应力,配合梯度密度设计有效分散机械载荷。这种智能形变补偿机制,使得防护系统既能适应赤道地区的高温高湿环境,又能应对极地气候的极端温差冲击。材料的各向同性特征确保不同纬度地区安装时均能保持均匀的力学表现,避免因安装方向差异导致的防护性能波动。 ...

- 南宁环保MPP发泡机械设备 2025-04-23

- 山东超临界MPP发泡板材生产 2025-04-23

- 浙江电池片MPP发泡产品 2025-04-23

- 河南氮气MPP发泡 2025-04-23

- 四平超临界MPP发泡价格优惠 2025-04-23

- 西宁氮气MPP发泡源头厂家 2025-04-23

- 兰州微孔MPP发泡源头厂家 2025-04-23

- 河北附近MPP发泡机械设备 2025-04-23

- 辽宁附近MPP发泡板材加工 2025-04-23

- 石家庄超临界MPP发泡材料 2025-04-23

- 洛阳动力电池MPP发泡材料 2025-04-22

- 保定微孔MPP发泡板材加工 2025-04-22

- 福建动力电池MPP发泡源头厂家 2025-04-22

- 北京减震MPP发泡产品 2025-04-22

- 天津动力电池MPP发泡板材加工 2025-04-22

- 长春储能电池MPP发泡价格优惠 2025-04-22

- 氮气PVDF板材板材生产 05-13

- 氮气PVDF板材大概价格多少 05-13

- 动力电池PVDF板材销售厂家 05-13

- 耐油耐溶剂发泡硅胶 05-13

- 工业园区发泡片材生产厂家 05-13

- 贵州附近聚丙烯发泡片材 05-13

- 苏州M-PP发泡片材 05-13

- 清洁环保发泡材料的技术壁垒 05-13

- 高性能鞋材的生产工艺与技术标准 05-13

- 储能电池发泡片材价格优惠 05-13