化工设备中的机械密封广泛应用于泵、反应釜等设备,其作用是防止介质泄漏,保障设备安全稳定运行。机械密封的失效可能导致物料泄漏,引发安全事故和环境污染。在预测性维修方面,可通过监测机械密封的运行参数来预判其状态。例如,监测密封腔的压力变化,若压力出现异常波动,可能意味着密封出现磨损或泄漏。同时,利用温度传感器监测机械密封的温度,当温度升高过快,可能是密封面摩擦加剧,预示着密封即将失效。维修人员依据这些数据,提前安排维护计划,如及时更换磨损的密封件,调整密封的安装精度等。此外,定期对机械密封进行拆解检查,分析密封面的磨损情况,结合运行数据建立机械密封的寿命预测模型,为预测性维修提供更准确的依据,确保化工设备的完整性。通过预测性维修,企业可以提高设备的运行稳定性。低维护设备完整性管理与预测性维修系统实施建议

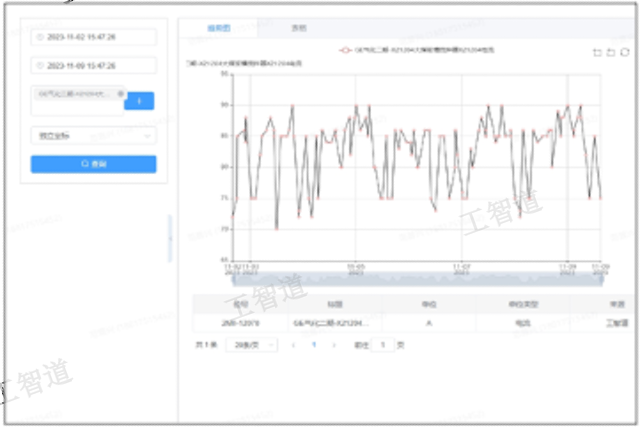

化工企业设备的振动分析在预测性维修中占据关键地位。通过对设备振动信号进行采集与分析,能够敏锐察觉设备存在的不平衡、不对中、轴承损坏等故障隐患。企业应着力建立完备的振动分析体系,选用先进的振动传感器和分析仪器,针对关键设备开展定期的振动检测工作。在检测过程中,借助对振动数据进行频谱分析、趋势分析等多元方法,能够准确判断设备的故障类型以及严重程度,从而为设备的维修和维护提供科学、可靠的依据。通过这种方式,企业可以提前制定合理的维修计划,避免设备突发故障,保障生产的连续性和稳定性,降低维修成本,延长设备使用寿命,提升企业的经济效益和生产效率 。多功能设备完整性管理与预测性维修系统技术手册设备完整性管理有助于提高客户满意度。

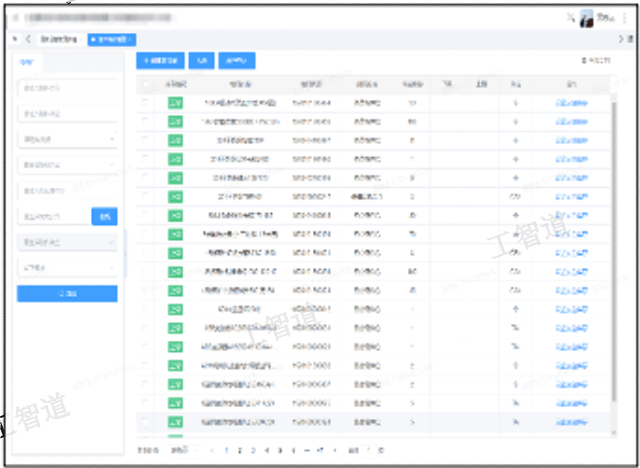

设备完整性管理与预测性维修系统的建设,需要企业建立完善的设备档案管理系统。设备档案应涵盖设备从“出生”到“退役”全流程的详细信息,除基本信息、技术参数、安装调试记录、运行维护记录、故障处理记录、维修报告、更新改造记录等常规内容外,还可纳入设备的采购合同、运输记录、验收报告等资料。通过设备档案管理系统,实现设备档案的电子化、规范化管理,方便查询和统计分析。借助先进的信息技术手段,如大数据、云计算等,对设备档案数据进行深度挖掘和分析,为设备的全生命周期管理和决策提供更、准确的数据支持,助力企业提升设备管理水平,保障生产的稳定、高效运行 。

化工企业设备的运行优化是设备完整性管理的重要目标之一。通过深入且细致地对设备运行数据展开分析和挖掘,能够准确找出设备运行过程中的瓶颈和问题所在。比如,借助先进的数据分析算法,对设备运行的各项参数进行梳理,从而发现潜在的问题点。随后采取一系列有针对性的优化措施,提高设备的运行效率和产能。例如,运用智能算法优化设备的运行参数设置,使其达到良好工作状态;根据不同生产需求,灵活调整设备的运行模式;采用新型润滑材料和高效冷却技术,改善设备的润滑和冷却条件等。设备运行优化不仅能够提高生产效率,还能有效降低设备的能耗和磨损,延长设备的使用寿命,为企业节省大量的设备更新和维护成本 。化工设备的完整性管理需要定期更新维护计划。

设备状态评估是化工设备完整性管理的主要工作之一。通过多种方法对设备状态进行评估,为设备维护决策提供依据。常用的评估方法包括基于设备运行参数的评估,如监测设备的温度、压力、振动等参数,与正常运行范围进行对比,判断设备是否处于良好状态。基于设备故障历史数据的评估,分析设备过去发生故障的类型、频率、原因等,预测设备未来的故障可能性。采用无损检测技术对设备进行评估,如超声检测、磁粉检测等,检测设备内部是否存在缺陷。综合运用这些评估方法,对设备的整体状态进行打分或分级,确定设备的健康状况。根据评估结果,对设备进行针对性的维护,如对状态较差的设备及时安排维修,对状态良好的设备适当延长维护周期,保障设备的完整性。设备完整性管理需要定期更新维护计划。便携设备完整性管理与预测性维修系统技术应用

传感器在预测性维修中起着重要作用。低维护设备完整性管理与预测性维修系统实施建议

风险管理文化建设是化工设备完整性管理的重要组成部分。在化工企业中,要培养全体员工的风险意识,使员工认识到设备故障可能带来的严重后果。通过开展安全培训、案例分析等活动,让员工了解设备故障的常见原因和预防措施。例如,组织员工观看因设备故障引发的安全事故视频,分析事故原因,从中吸取教训。在日常工作中,鼓励员工积极参与设备的巡检和维护,及时发现并报告设备存在的风险隐患。建立奖励机制,对发现重大风险隐患的员工给予奖励,激发员工参与风险管理的积极性。通过这种风险管理文化的建设,使员工从思想上重视设备完整性管理,从行动上落实风险管理措施,提高企业整体的设备管理水平。低维护设备完整性管理与预测性维修系统实施建议