在电动汽车中,钛铸件的应用同样重要。许多电动汽车在其电池壳体、电机壳体和车身结构等部位使用了钛铸件。例如,特斯拉(Tesla)和蔚来(NIO)等电动汽车制造商在其高性能车型中大量采用了钛铸件。这些钛铸件不仅能够承受电池和电机的高温高压工作环境,还能有效减轻车辆的重量,提高续航里程和动力性能。钛铸件在汽车制造领域中的应用案例丰富多样,其度、轻质和耐腐蚀特性使其成为现代汽车工业中不可或缺的材料。随着汽车工业对轻量化和高性能要求的不断提高,钛铸件在汽车制造领域中的应用前景将更加广阔。钛铸件的优异机械性能使其成为造纸机械的理想选择。海南钛铸件哪家生产

其次,耐高温钛合金的引入为钛铸件在高温环境中的应用提供了有力支持。传统的钛合金在高温下容易发生氧化和蠕变,影响其性能和使用寿命。耐高温钛合金通过添加硅、锆、铌等元素,显著提高了其高温强度和抗氧化性能。例如,Ti-6242S和Ti-1100等耐高温钛合金能够在600℃以上的高温环境中保持稳定的机械性能,广泛应用于航空发动机和燃气轮机的高温部件。此外,生物医用钛合金的开发进一步推动了钛铸件在医疗领域的应用。生物医用钛合金不仅具有良好的生物相容性和耐腐蚀性,还通过添加铌、钽、锆等元素,提高了其力学性能和生物活性。例如,Ti-13Nb-13Zr和Ti-29Nb-13Ta-4.6Zr等新型生物医用钛合金,具有较低的弹性模量和良好的骨整合性能,适用于人工关节和牙科植入物等医疗设备。重庆钛铸件批量定制钛铸件的导热性使其在电子行业中得到广泛应用。

传统的钛铸件生产工艺在面对复杂结构和高精度要求时,往往面临诸多挑战,如内部缺陷难以控制、表面质量欠佳等问题。为突破这些瓶颈,科研人员与企业技术团队紧密合作,开展了一系列技术攻关,取得了丰硕成果。一种新型的真空离心铸造工艺在行业内崭露头角。该工艺通过在真空环境下进行离心浇注,有效减少了钛液在充型过程中与空气的接触,降低了气体夹杂和氧化的风险。同时,离心力的作用使得钛液能够更快速、均匀地填充模具型腔,提高了铸件的致密度和尺寸精度。采用这种工艺生产的航空发动机叶片钛铸件,内部组织更加均匀,力学性能提升,疲劳寿命相比传统工艺制造的叶片提高了 [X]%。某航空零部件制造企业负责人表示:“新型真空离心铸造工艺的应用,不仅让我们的产品质量达到了国际先进水平,还提高了生产效率,降低了废品率,为企业带来了的经济效益。”

形成液态金属,然后注入模具中,通过冷却和凝固,终得到所需的钛铸件。钛铸件技术起源于20世纪中叶,初用于航空航天领域的高性能部件制造。随着技术的不断进步,钛铸件技术逐渐应用于医疗、汽车和能源等领域。钛铸件技术的发展历程可以分为几个阶段。初期阶段主要依赖传统的砂型铸造和熔模铸造,生产效率低,产品精度有限。20世纪后期,随着真空铸造和离心铸造技术的引入,钛铸件的质量和性能得到了提升。进入21世纪,钛铸件技术在材料科学、铸造工艺和设备制造等方面取得了重大突破,推动了其在多个领域的广泛应用。钛铸件的优异机械性能使其成为石油开采设备的理想选择。

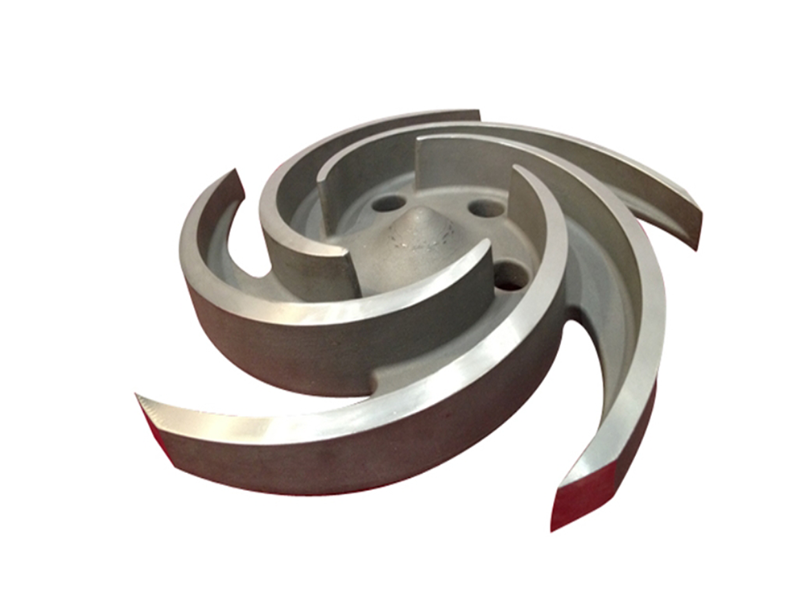

钛铸件在制造工艺上的创新主要体现在精密铸造、3D打印和热处理技术等方面。这些创新不仅提高了生产效率,还提升了产品的精度和一致性,为钛铸件的大规模生产和应用提供了有力支持。首先,精密铸造技术的应用提升了钛铸件的精度和质量。传统的铸造工艺难以满足复杂形状和高精度要求的钛铸件生产。精密铸造技术通过采用熔模铸造和陶瓷型铸造等方法,能够实现复杂几何形状的高精度制造。例如,熔模铸造技术通过使用蜡模和陶瓷壳型,能够精确复制设计细节,生产出高精度的钛铸件。此外,陶瓷型铸造技术通过使用高精度陶瓷模具,能够进一步提高钛铸件的表面质量和尺寸精度,适用于航空航天和医疗领域的应用。钛铸件用于制造核电站设备,提高了能源利用效率和安全性。福建钛铸件源头供货商

钛铸件在纺织机械中确保设备高效稳定运行,提高生产效率。海南钛铸件哪家生产

3D 打印技术在钛铸件生产中的应用也取得了重大进展。与传统铸造工艺不同,3D 打印能够实现钛铸件的个性化定制和复杂结构一体化制造。通过数字化设计和分层制造原理,科研人员可以将原本需要多个零部件组装的复杂结构,直接打印成一个完整的钛铸件,减少了装配环节,提高了产品的可靠性。在医疗领域,3D 打印钛铸件已被广泛应用于制造个性化的骨科植入物。医生可以根据患者的骨骼结构和病情,定制专属的钛合金植入物,实现精细,提高患者的康复效果。一家专注于医疗 3D 打印的企业介绍:“3D 打印技术为医疗领域带来了性的变化,钛铸件的个性化定制能够更好地满足患者的需求,提高手术成功率和患者的生活质量。”海南钛铸件哪家生产