随着制造业的不断发展和客户需求的不断变化,压铆印处理将面临更多的挑战和机遇。一方面,需要不断提高处理质量和效率以满足客户的需求;另一方面,也需要不断探索新的处理方法和技术以适应市场的变化。因此,压铆印处理的未来发展将更加注重技术创新和智能化发展。压铆印,作为钣金件在压铆过程中常见的一种表面缺陷,主要是由于压铆模具与钣金材料之间的相互作用力,导致材料局部发生塑性变形而形成的印记。这种印记不只影响产品的外观质量,还可能对产品的结构强度和密封性产生不利影响。压铆印的形成与压铆模具的设计、材料的选择、压铆力的控制以及压铆工艺参数的设置等因素密切相关。压铆印处理前需消除工件表面的油脂和污垢。衢州压铆印处理工序

材料的选择和处理方式对压铆印的改善同样至关重要。合适的材料以及恰当的预处理工艺,可以有效减少材料表面缺陷,从而降低压铆印的产生。工艺参数的设定对压铆印的产生有着直接影响。通过科学的试验和调整,找到较佳的工艺参数组合,是减少压铆印产生的有效途径。操作环境的压力、温度等因素对压铆印的产生也有一定影响。因此,对操作环境进行严格控制和优化,也是改善压铆印的重要措施。建立有效的压铆印检测与评估体系,可以及时发现并处理压铆印问题,确保产品质量。这包括选择合适的检测方法、制定严格的评估标准以及建立有效的反馈机制。衢州压铆印处理工序压铆印处理后的工件需要进行质量检验。

通过实际案例分析,我们可以更好地了解压铆印改善的具体实施过程和效果。案例分析可以帮助我们总结经验,指导未来的改善工作。同时,我们也可以从案例中学习到一些成功的改善方法和技巧。改善压铆印不只可以提升产品质量,还可以带来明显的经济效益。通过减少废品率、提高生产效率、降低修复成本等方式,我们可以实现成本节约和利润增长。因此,压铆印的改善对于企业的经济发展具有重要意义。压铆印的改善是一个持续的过程,我们需要不断进行改进和创新。我们可以关注市场动态、技术进步和客户需求的变化,及时调整改善策略和方法。同时,我们也需要鼓励员工提出创新性的想法和建议,共同推动压铆印改善的持续发展。

机械打磨处理压铆印时,需选择合适的打磨工具和磨料,避免对钣金件造成过度损伤。打磨前应对钣金件进行清洁处理,去除油污和杂质。打磨时应保持均匀的力度和速度,避免产生新的划痕或凹陷。打磨后还需进行必要的抛光处理,以提高表面的光泽度和平整度。化学处理方法具有处理速度快、成本较低等优点,但也存在一定的局限性。首先,化学处理可能对环境造成污染,需要采取必要的环保措施;其次,化学处理对钣金件的材质有一定的选择性,某些材质可能不适合进行化学处理;之后,化学处理后的钣金件可能需要进行后续的中和、清洗等处理,增加了处理流程的复杂性。压铆印处理能够满足客户对金属制品外观的个性化需求。

化学处理压铆印时,需要选择合适的酸碱溶液和处理时间。处理过程中要严格控制溶液的浓度和温度,以避免对钣金材料造成过度腐蚀或损伤。同时,化学处理可能产生有害废气和废水,需要采取必要的环保措施。处理完成后,需要对钣金件进行充分的清洗和中和处理,以去除残留的酸碱溶液。表面喷涂掩盖压铆印时,需要选择合适的底漆和面漆。底漆应具有良好的附着力和防锈性能,面漆则应具有优异的耐候性和装饰性。喷涂前需要对钣金件进行彻底的清洁和除锈处理,以提高涂层的附着力和耐久性。喷涂过程中要保持均匀的涂层厚度和光泽度,避免产生漏喷、滴漆等现象。喷涂完成后,需要对涂层进行干燥和固化处理,以提高涂层的硬度和耐磨性。压铆印处理设备的维护对处理效果至关重要。衢州压铆印处理工序

压铆印处理需要严格控制过程中的压力。衢州压铆印处理工序

准确的检测和评估是压铆印处理的基础。现代工业采用先进的检测设备和技术,如高清摄像头、三维扫描仪等,对压铆印进行精确测量和评估。通过检测和评估,可以确定压铆印的严重程度、位置和形状,为后续的处理提供有力的数据支持。压铆印的修复技术多种多样,包括打磨、抛光、喷涂等。不同的修复技术适用于不同类型的压铆印和不同的材料。在选择修复技术时,需要考虑修复效率、成本以及修复后对产品质量的影响。同时,还需要根据压铆印的具体情况和产品的使用要求来制定合适的修复方案。设备精度是影响压铆印处理效果的重要因素之一。设备精度不足会导致压铆过程中产生较大的压力波动,从而增加压铆印的产生。因此,在进行压铆印处理时,需要对设备进行定期的维护和校准,确保其精度和稳定性。衢州压铆印处理工序

压铆印与金属的表面处理工艺相互配合,能够创造出更加丰富的视觉效果。例如,在经过压铆处理的金属表面进行...

【详情】压铆印所使用的模具是整个工艺的关键要素之一。模具的设计需要根据压铆印的具体要求进行精心构思,它不只要...

【详情】压铆印的安全操作是保障生产顺利进行和操作人员生命安全的重要前提。在压铆印操作过程中,涉及到高压、高速...

【详情】压铆印的检测与评估是确保其质量的重要环节。目前,常用的检测方法包括外观检测、尺寸检测、力学性能检测等...

【详情】制定压铆印预防策略,从源头上减少压铆印的产生。这包括选择合适的压铆件、加强设备维护、严格材料管理、控...

【详情】压铆印,作为一种独特的工艺印记,在金属加工领域占据着特殊的位置。它并非简单的表面装饰,而是融合了力学...

【详情】压铆印与其他标识方式如印刷、刻印、激光打标等相比,具有独特的优势。与印刷相比,压铆印的印记更持久、更...

【详情】压铆印作为一种独特的工艺印记,已经深深融入到了现代工业生产的各个领域。它不只是一种实用的连接和标识方...

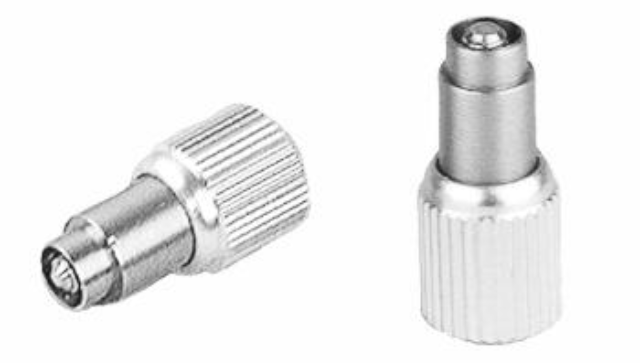

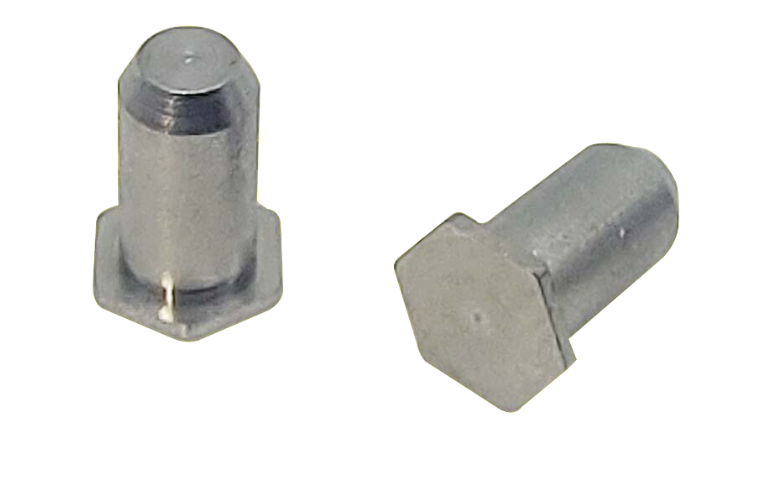

【详情】压铆印设备是实施压铆印工艺的物质基础。不同类型的压铆印设备具有不同的特点和适用范围。手动压铆印设备操...

【详情】压铆印的操作过程需要高度的专注与精细。操作人员首先要根据工件的材质、厚度以及连接要求,精心挑选合适的...

【详情】压铆印的工艺创新围绕提升精度、效率与适应性展开。精度提升方向包括开发高精度压力传感器(如压电式传感器...

【详情】