降低综合生产成本与风险从长期运营角度看,工业机器人可***降低企业综合生产成本。虽然初期投入较高,但机器人平均3-5年即可收回投资:一方面可减少60%以上直接人工成本,以注塑行业为例,一台取件机器人可替代2-3个班组的工人,年节省人力成本约30万元;另一方面通过精细控制能降低15-30%的物料浪费,如喷涂机器人可使油漆利用率从50%提升至85%。此外,机器人可替代人工完成危险作业(如高温铸造、有毒环境操作等),避免职业伤害事故,某铸造企业采用机器人后,年减少安全防护投入200万元,工伤事故归零。这种成本优化效应在劳动力成本持续上升的背景下尤为突出。ERS电柜:内外双循环散热设计,结构稳定,支持高分辨率运动控制,维护便捷。安徽国产机械手个性化定制需求

在现代工厂生产中,机械手已成为自动化生产线的**设备,能够24小时不间断地完成高精度、高重复性的作业任务。在汽车制造领域,机械手广泛应用于焊接、喷涂、冲压和总装等环节,***提升了生产效率和产品一致性。例如,在车身焊接线上,六轴机械手可实现毫米级精度的多点同步焊接,将传统人工焊接效率提升3-5倍。此外,机械手还能适应**度作业环境,如高温喷涂车间或重型部件搬运,大幅降低工人的劳动强度和职业风险。选择江苏林格自动化科技有限公司安徽UNO系列机械手提高生产效率林格科技代理的机器人重复定位精度达±0.02mm,满足精密电子元件的加工要求。

柔性生产线的物流自动化改造,如在实体的工厂改造的柔性生产线中,AGV替代传统输送带,机械手完成多型号产品的混线装配。例如,同一产线可交替生产冰箱门和空调面板,AGV根据生产计划自动切换物料配送路径,机械手通过快速换夹具(5分钟内完成)适应不同工件。改造后,可以帮助企业换型时间从2小时缩短至15分钟,产能提升25%,同时降低线体改造成本60%。柔性生产线的物流自动化改造,如在实体的工厂改造的柔性生产线中,AGV替代传统输送带,机械手完成多型号产品的混线装配。例如,同一产线可交替生产冰箱门和空调面板,AGV根据生产计划自动切换物料配送路径,机械手通过快速换夹具(5分钟内完成)适应不同工件。改造后,可以帮助企业换型时间从2小时缩短至15分钟,产能提升25%,同时降低线体改造成本60%。

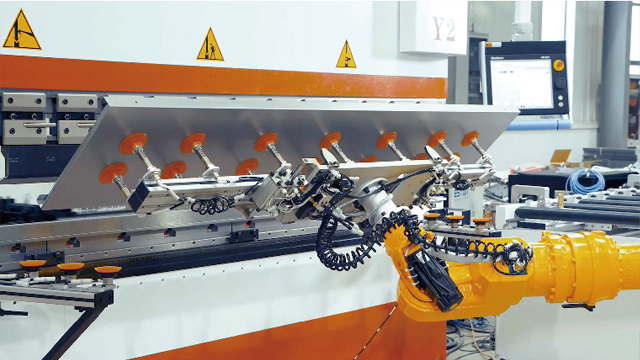

模块化设计带来的应用灵活性 模块化架构使机械手成为真正的多功能平台。埃斯顿机械手采用标准化接口设计,可在10分钟内完成末端执行器更换,实现从焊接、搬运到检测的多功能切换。其控制系统内置多种工艺包,用户可一键调用专业参数。某汽车零部件厂利用3台模块化机械手替代了原本需要8台专机的生产线,设备投资降低50%,场地需求减少40%。更值得关注的是,模块化设计支持持续升级,用户可根据需求随时扩展视觉、力控等新功能,保护投资不被淘汰。这种灵活性特别适合多品种、小批量的现代制造需求。埃斯顿公司成立于1993年,总部位于南京,业务覆盖工业机器人、伺服系统、运动控制等产品。

机械手的快速换型能力正在彻底重构现代制造业的生产组织方式,为企业提供前所未有的生产柔性。埃斯顿机械手通过创新的快换装置和智能化程序管理系统,实现了惊人的换型效率——从传统生产线4-8小时的换型时间缩短至需5分钟。这一突破性进展的背后是三大技术支撑:标准化接口的快换夹具系统、工艺参数的数字化预存、以及智能识别自动调用程序。 在家电制造领域,某企业采用6台埃斯顿机械手构建混流生产线,成功实现15种型号产品的快速切换生产。通过预先存储每种产品的加工程序和夹具参数,换型时机械手自动识别新产品编码,在10分钟内完成全部切换动作,包括夹具更换、程序加载和工艺参数调整。这种敏捷生产能力使该企业在销售旺季每日可灵活调整3次生产计划,月产能逆势提升20%,同时将生产线闲置时间减少90%。林格科技代理的埃斯顿的数字化工厂解决方案涵盖MES、工业互联网平台,实现生产数据实时监控。安徽UNO系列机械手价格多少

UNO系列机器人:负载35-700kg,高动态性能,适用于汽车制造、物流等重型应用场景。安徽国产机械手个性化定制需求

工作环境安全性的改善 机械手可替代人工完成高危作业,极大降低工伤风险。例如,在冲压车间中,埃斯顿的机械手实现“无人化”操作,避免工人接触高速运动的模具;在化工领域,防爆型机械手可安全处理易燃易爆物料。机械手还配备多重安全防护,如力觉感应紧急停止、围栏光栅等,确保人机协作时的安全。某汽车厂统计显示,引入机械手后,每年减少因搬运重物导致的肌肉损伤事故80%以上。此外,机械手能适应极端环境(如低温冷库、洁净室),减少工人职业健康危害。从企业社会责任角度,自动化不提升安全指标,还能增强品牌形象。 安徽国产机械手个性化定制需求