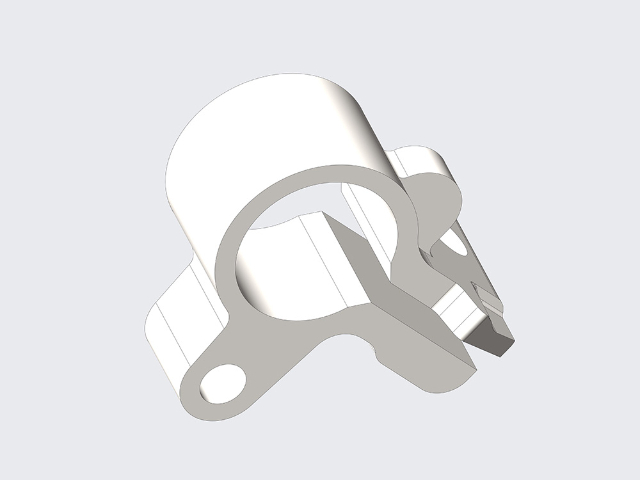

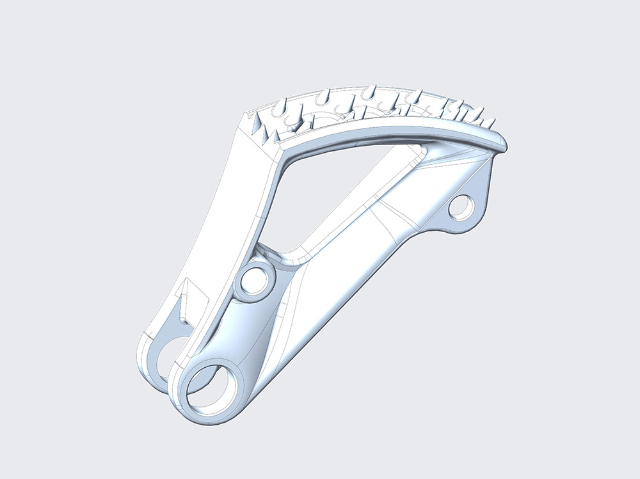

随着科技的迅猛发展,产品对精度和复杂程度的要求不断攀升,东莞市泽信新材料科技有限公司的金属粉末注射技术凭借其独特优势,成为复杂产品制造的可靠技术保障。该技术能够制造出具有多种复杂三维几何形状的零件,涵盖外部切槽、外螺纹、锥形外表面、交叉通孔、盲孔、凹台、键销、加强筋板、表面滚花等。在消费电子领域,智能手机内部的精密结构件往往需要在极小的空间内集成多种功能,对零件的精度和复杂程度要求极高。在医疗器械领域,一些精细的手术器械,如心脏支架输送系统的零部件,对零件的精度和复杂形状有近乎苛刻的要求。泽信凭借先进的模具设计和成型工艺,能够制造出内部通道复杂、表面光滑的零件,表面粗糙度Ra值可低至μm,确保手术器械在使用过程中的安全性和可靠性。此外,在汽车发动机的燃油喷射系统部件制造中,泽信的技术能够生产出具有高精度喷油孔和复杂流道的零件,有效提高燃油雾化效果,降低油耗和排放。泽信的金属粉末注射技术为各行业复杂产品的制造提供了坚实的技术支撑,推动着行业技术的不断进步。 经金属粉末注射工艺打造的锁具,其锁芯结构致密,有效提升防撬、防强制开启能力。清远转轴金属粉末注射公司

东莞市泽信新材料科技有限公司建立了完善的质量追溯体系,确保每一根转轴的质量可查、可控。在原材料入库时,对每批次金属粉末进行编码,记录其生产厂家、化学成分、粒度分布等详细信息。生产过程中,每道工序的操作时间、设备参数、操作人员等数据都会实时录入质量管理系统。例如,在注射工序,设备自动记录每次注射的压力曲线、温度变化数据;烧结工序会保存升温曲线、保温时间等参数。当转轴成品完成后,为其赋予专属二维码,通过扫描二维码,客户可以查询到该转轴从原材料采购、生产过程到成品检测的全流程信息。若出现质量问题,通过追溯系统能够快速定位到具体的生产环节和责任人,及时采取纠正措施。这种严格的质量追溯体系,不仅保障了产品的可靠性,也增强了客户对产品质量的信任。 珠海户外用品金属粉末注射加工泽信的金属粉末注射工艺,通过多道工序准确把控,使电子元件零件尺寸误差小于 0.02mm。

东莞市泽信新材料科技有限公司在转轴金属粉末注射的材料应用上具备强大的调控能力。针对不同使用场景对转轴性能的差异化需求,泽信能够准确调整金属粉末的成分和配比。在需要高耐磨性的工业机械转轴制造中,采用添加碳化钨颗粒的合金钢粉末,通过优化烧结工艺,使转轴表面硬度达到HRC60-62,相比普通合金钢转轴耐磨性提升约40%。对于航空航天领域对轻量化和强度高有双重要求的转轴,选用钛铝合金粉末,经特殊的热等静压处理,在保证转轴强度与传统钛合金相当的同时,重量减轻约25%。在电子设备转轴方面,为了降低电磁干扰,采用具有良好屏蔽性能的铜基合金粉末,使转轴的电磁屏蔽效能达到60dB以上。通过这种对材料性能的准确调控,泽信的转轴产品能够广泛应用于工业、航空航天、电子等多个领域,为不同场景提供合适的解决方案。

泽信在转轴金属粉末注射生产过程中,积极采用环保生产工艺,践行企业社会责任。在粘结剂的选择上,采用可生物降解的环保型粘结剂,相较于传统粘结剂,其废弃后在自然环境中的降解时间从数年缩短至数月,减少了对土壤和水源的污染。在脱脂工序,采用水基脱脂工艺替代有机溶剂脱脂,避免了有机溶剂挥发对大气环境的污染,同时降低了生产过程中的火灾隐患。生产过程中产生的金属粉末废料和边角料,通过专业的回收处理系统,进行分类回收和再利用,金属粉末的回收率达到95%以上。此外,公司还对生产设备进行节能改造,采用高效节能的电机和加热系统,使单位产品能耗降低约18%。泽信通过这些环保举措,在保证产品质量的同时,减少了生产活动对环境的影响,为可持续发展贡献力量。 金属粉末注射成型,让航天零件制造突破传统局限,实现小尺寸高精度的生产目标。

LED显示屏常应用于户外、潮湿、粉尘等复杂环境,对箱体的防护性能要求极高。泽信利用金属粉末注射技术,赋予LED箱体出色的防护能力。在箱体成型过程中,通过精确控制模具精度和注射工艺参数,使箱体表面光滑平整,无气孔、砂眼等缺陷,减少了水分和粉尘的进入通道。同时,对箱体的接缝处进行特殊设计,采用榫卯结构配合密封胶条,在保证箱体安装拆卸便捷的同时,实现良好的密封效果。经专业检测机构测试,该LED箱体防护等级达到IP65,能够有效阻挡灰尘进入,即使在暴雨环境下,箱体内部也不会进水。在盐雾环境测试中,连续72小时的盐雾喷淋后,箱体表面无明显腐蚀现象,适用于海边、化工厂等腐蚀性较强的环境。这种高防护性能,使LED箱体能够在各种恶劣环境中稳定工作,扩大了LED显示屏的应用范围。 医疗级MIM零件通过ISO 10993认证,满足生物相容性要求。梅州锁具金属粉末注射厂家

泽信运用金属粉末注射技术打造的锁具,锁舌与锁扣契合度精确,关门时自动锁合稳固无声。清远转轴金属粉末注射公司

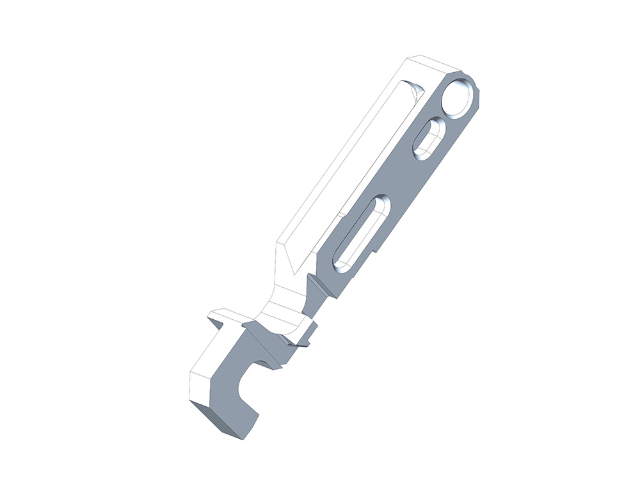

泽信在设计和生产转轴时,充分考虑与下游装配工艺的兼容性,实现无缝对接,提升整体生产效率。在转轴的公差设计上,严格按照客户装配要求进行定制,确保转轴与配套零部件的配合间隙在理想范围内。例如,为某电动工具企业生产的电机转轴,与电机壳的配合公差控制在H7/g6,无需额外的修配工序即可直接装配。在转轴的表面处理上,针对不同的装配方式采用相应的工艺。对于采用过盈配合的转轴,表面进行滚花处理,增加摩擦力,防止装配后松动;对于需要快速插拔装配的转轴,表面进行特殊的润滑处理,降低装配阻力。此外,泽信还会为客户提供详细的装配指南和技术支持,帮助客户优化装配流程。某电子设备生产企业在采用泽信的转轴后,装配效率提高约20%,装配不良率从5%下降至,有效提升了企业的生产效率和产品质量。 清远转轴金属粉末注射公司