工艺知识图谱的构建与应用,MES整合历史生产数据构建工艺知识图谱。某精密加工企业将刀具寿命、切削参数、表面粗糙度等数据关联,生成工艺决策树36。当加工新型号零件时,系统自动推荐进给速度与主轴转速组合,使试制周期缩短50%。知识图谱持续学习工程师调整记录,准确率随使用时间提升。MES在精密加工中的补偿控制策略,MES通过实时反馈实现加工误差补偿。某光学器件厂在磨削工序中,MES接收在线测量仪的直径偏差数据,自动下发补偿指令至CNC系统。采用PID控制算法动态调整砂轮进给量,将尺寸波动范围从±5μm压缩至±1.5μm3。补偿记录与设备保养周期联动,预测砂轮更换时间。实时监控设备OEE指标,优化维护策略与资源配置。江苏部署MES系统

多工厂协同生产的标准化管控,跨国制造企业通过云MES统一管理全球工厂的生产标准。例如,某消费电子企业在中国、墨西哥工厂同步工艺参数与质检规则,确保产品一致性。系统自动对比各厂OEE指标,识别佳实践并推广,提升整体产能利用率10%-18%。工艺参数的自适应优化,MES结合实时反馈调整工艺参数。例如,在注塑成型过程中,系统监控模具温度与压力波动,动态调整射出速度与保压时间,减少产品缩水缺陷15%-20%。此类闭环控制尤其适用于高精度制造场景。江苏升级MES模块智能MES融合AI算法实现自主决策优化。

江苏林格自动化科技有限公司数字线程技术打通设计-制造-服务数据流,基于MES构建数字线程,串联PLM设计数据、生产执行记录与售后维护信息。某航空企业应用数字线程技术,将PLM中的三维工艺模型同步至MES指导装配作业,并将实际拧紧扭矩数据回写至服务系统36。当客户反馈某批次零件松动时,服务团队可快速调取历史工艺参数,定位工具校准偏差问题。数据贯通使问题解决周期缩短70%。江苏林格自动化科技有限公司。OPC UA作为工业通信的“通用语言”,不解决了MES与多源设备的互联难题,更通过其开放性、安全性、可扩展性,为智能制造提供了底层数据基础设施。未来,随着OPC UA over TSN(时间敏感网络)等技术的成熟,工厂内外的数据流动将更加高效可靠。

智能仓储与MES的联动优化,MES与WMS(仓储管理系统)协同调度物料配送。例如,在汽车总装线,AGV根据MES发布的装配序列,自动将零件按JIT原则送至工位,减少线边库存占用面积30%,同时避免错配导致的停线风险。定制化生产中的柔性配置能力,MES支持多品种小批量生产模式。例如,在家具定制行业,系统根据客户订单自动生成工艺路线,调整切割机参数并分配板材,实现同一产线生产50种不同规格产品,换型时间从2小时压缩至15分钟。通过安灯系统快速响应生产线异常事件。

实时数据驱动的动态调度优化,MES的动态调度算法基于实时生产数据(如设备故障、订单变更)调整排产计划。例如,在电子行业,当某贴片机因故障停机时,系统自动将剩余工单分配到其他机台,结合产能与优先级计算路径,减少交货延迟风险。此类化可提升设备利用率15%-25%。 质量合规管理的自动化实现,在制药行业,MES通过集成LIMS(实验室信息管理系统)自动记录生产参数(如温度、湿度)与检验结果,确保符合GMP规范。系统生成电子批记录(EBR),支持FDA 21 CFR Part 11的电子签名要求,减少人工记录错误率90%,并缩短审计准备时间50%。提供全流程质量追溯功能,快速定位问题源头。上海林格科技MES系统

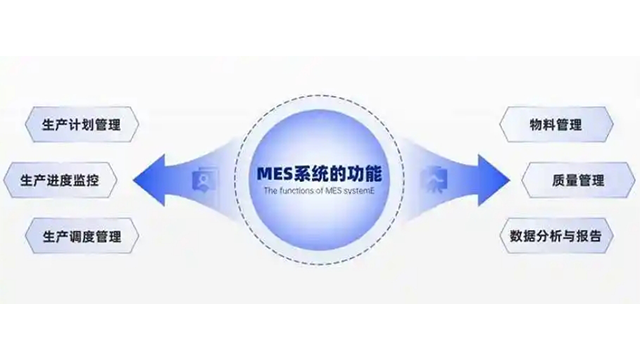

物料管理模块实现库存预警与先进先出原则控制。江苏部署MES系统

在自动化装配线中,MES通过调度算法协调多台协作机器人(Cobot)的作业序列。某消费电子企业应用MES动态分配机器人任务,根据订单优先级调整机械臂的取放路径,使产线换型时间从45分钟压缩至8分钟,并减少机器人空闲能耗15%。系统还实时监控机器人关节扭矩数据,预防超负荷运行导致的硬件损伤。 MES集成机器视觉检测结果,实现质量数据的实时反馈。某精密零件制造商在机加工环节部署AI视觉系统,MES自动记录每个工件的尺寸偏差并关联加工参数。当连续出现3个超差件时,系统立即暂停设备并推送调整建议,将批量报废风险降低90%。检测数据同步至SPC模块,生成过程能力分析报告。江苏部署MES系统