- 品牌

- 工智道

- 服务项目

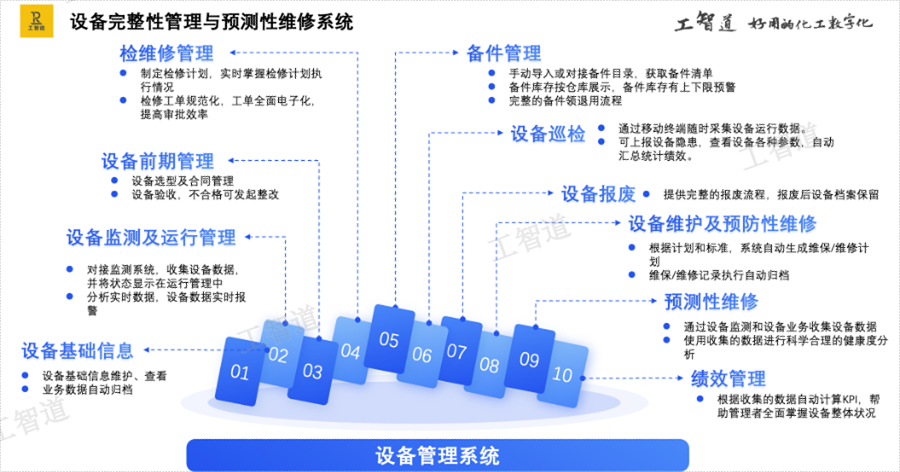

- 设备完整性管理与预测性维修系统

化工设备面临着严重的腐蚀问题,腐蚀防护是保障设备完整性的关键环节。除了采用耐腐蚀材料制造设备外,还需采取多种防护措施。涂层防护是常用方法,在设备表面喷涂防腐涂层,如环氧树脂涂层、聚氨酯涂层等,可有效隔离设备与腐蚀性介质的接触,减缓腐蚀速度。阴极保护也是重要手段,通过在设备上连接牺牲阳极或施加外加电流,使设备表面成为阴极,避免金属腐蚀。对于一些易腐蚀的部位,如管道的弯头、设备的焊缝处等,要加强防护措施,采用特殊的防腐材料或增加防护层厚度。定期对设备的腐蚀防护情况进行检查和维护,及时修复受损的涂层,更换失效的阴极保护装置,确保设备的腐蚀防护效果,保障设备的完整性。化工设备的完整性管理需要各个方面的数据支持。优化设备完整性管理与预测性维修系统实施指南

化工企业设备的噪音控制是设备完整性管理的重要方面。设备运行时产生的噪音危害不容小觑,不仅会对操作人员的听力、神经系统等身心健康造成损害,长期处于噪音环境还可能引发各种疾病,降低工作效率。而且噪音作为一种环境污染源,会对周边生态环境和居民生活产生不良影响。因此,建立完善的噪音控制管理体系至关重要。要对设备的噪音源进行识别和分析,明确噪音产生的具体部位和原因。在此基础上,采取有效的噪音控制措施,像安装减震垫减少设备振动产生的噪音,利用隔音罩阻隔噪音传播,配备消音器降低特定部位的噪音等。同时,定期对设备的噪音水平进行监测和评估,依据评估结果及时调整控制措施,确保设备的噪音排放符合环保标准,减少对环境和人员的负面影响 。优化设备完整性管理与预测性维修系统实施指南通过预测性维修,企业可以提高经济效益。

设备档案管理是化工设备完整性管理的基础工作。每台设备都应建立档案,档案内容包括设备的采购合同、技术规格书、安装调试报告、维护记录、维修工单、故障报告、检测报告等。设备采购合同和技术规格书记录了设备的基本信息和技术要求,是设备选型和验收的依据。安装调试报告详细记录了设备安装过程中的各项参数和调试结果,为后续设备维护提供参考。维护记录和维修工单记录了设备的维护历史,包括维护时间、维护内容、更换的零部件等,通过对这些记录的分析,可以了解设备的运行状况和维护需求。故障报告和检测报告则有助于对设备故障进行分析和总结经验教训。完善的设备档案管理,方便设备管理人员了解设备的情况,为设备完整性管理提供详实的数据支持。

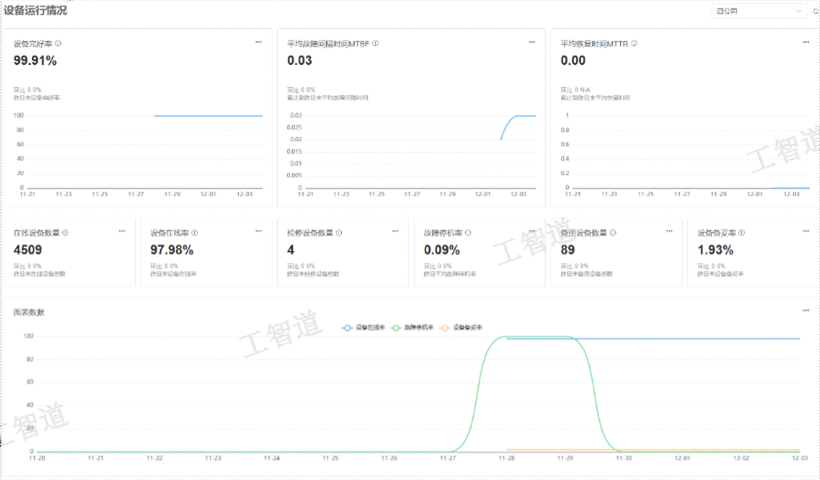

设备完整性管理与预测性维修系统的建设,需要企业建立完善的风险预警机制。在化工生产复杂且高要求的环境下,设备运行状况瞬息万变,风险预警机制的重要性愈发凸显。通过对设备运行数据的实时监测和分析,设定合理的预警阈值,当设备运行参数超出正常范围或出现异常趋势时,系统能够及时发出预警信号。预警信号可以通过短信、邮件、声光报警等多种方式通知相关人员,使他们能够迅速采取措施,防止设备故障的进一步扩大。风险预警机制的建立,有助于将设备故障消灭在萌芽状态,保障设备的安全运行。企业还应不断优化预警阈值设定,结合设备老化程度、运行环境变化等因素动态调整,确保预警的及时性与准确性,为化工生产稳定运行筑牢防线 。通过预测性维修,企业可以提高市场竞争力。

润滑管理对化工设备的正常运行和完整性至关重要。良好的润滑能够减少设备机械部件之间的摩擦和磨损,延长设备使用寿命。在润滑管理方面,首先要根据设备的类型、运行工况等选择合适的润滑剂。例如,对于高温环境下运行的设备,需选用耐高温的润滑剂;对于高速运转的设备,要选择具有良好抗磨性能的润滑剂。定期对设备的润滑系统进行检查和维护,确保润滑剂的供应充足,润滑管路畅通。同时,监测润滑剂的质量,如通过检测润滑剂的粘度、酸值等指标,判断润滑剂是否失效。及时更换变质的润滑剂,避免因润滑不良导致设备部件磨损、损坏,保障设备的完整性和稳定运行。通过预测性维修,企业可以减少安全事故。优化设备完整性管理与预测性维修系统实施指南

设备完整性管理需要建立完善的管理体系。优化设备完整性管理与预测性维修系统实施指南

化工特种设备如压力容器、压力管道、起重机械等,其安全运行关系到整个化工生产的安全。预测性维修系统在化工特种设备管理中具有重要应用价值。对于压力容器,通过安装压力、温度、应变等传感器,实时监测容器的运行参数,利用有限元分析等技术对容器的应力状态进行评估,预测容器是否存在破裂风险。对于压力管道,采用漏磁检测、超声导波检测等技术与实时运行数据相结合,预测管道的腐蚀和泄漏情况。对于起重机械,监测其起升机构、运行机构的振动、电流等参数,预测机械部件的磨损和故障。根据预测结果,提前安排特种设备的维护和检验,确保特种设备的安全运行,保障化工生产的设备完整性。优化设备完整性管理与预测性维修系统实施指南

- 易用设备完整性管理与预测性维修系统维护策略 2026-01-16

- 自动化设备完整性管理与预测性维修系统评估报告 2026-01-16

- 易用设备完整性管理与预测性维修系统技术路线 2026-01-16

- 低维护设备完整性管理与预测性维修系统管理模式 2026-01-16

- 智能设备完整性管理与预测性维修系统技术手册 2026-01-16

- 优化设备完整性管理与预测性维修系统最佳实践 2026-01-15

- 多功能设备完整性管理与预测性维修系统维护标准 2026-01-15

- 高灵活性设备完整性管理与预测性维修系统方法论 2026-01-15

- 低维护设备完整性管理与预测性维修系统实施步骤 2026-01-14

- 标准化设备完整性管理与预测性维修系统应用案例 2026-01-14

- 便捷设备完整性管理与预测性维修系统实施建议 2026-01-14

- 智能设备完整性管理与预测性维修系统系统架构 2026-01-14