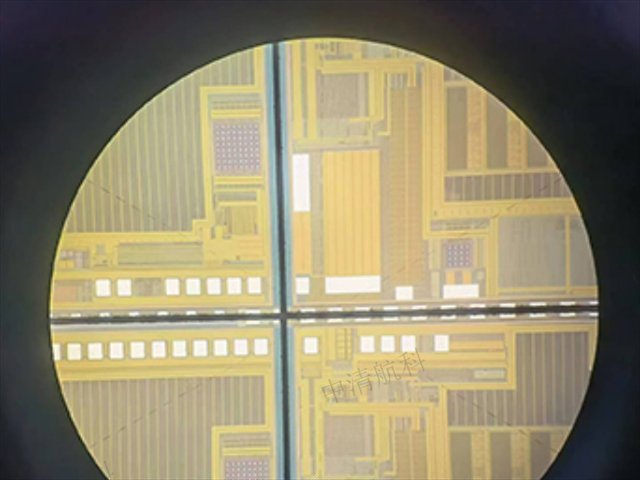

晶圆切割/裂片是芯片制造过程中的重要工序,属于先进封装(advancedpackaging)的后端工艺(back-end)之一,该工序可以将晶圆分割成单个芯片,用于随后的芯片键合。随着技术的不断发展,对高性能和更小型电子器件的需求增加,晶圆切割/裂片精度及效率控制日益不可或缺。晶圆切割的重要性在于它能够在不损坏嵌入其中的精细结构和电路的情况下分离单个芯片,成功与否取决于分离出来的芯片的质量和产量,以及整个过程的效率。为了实现这些目标,目前已经开发了多种切割技术,每种技术都有其独特的优点和缺点。晶圆切割培训课程中清航科每月开放,已认证工程师超800名。湖州晶圆切割厂

在晶圆切割的产能规划方面,中清航科为客户提供专业的产能评估服务。通过产能模拟软件,根据客户的晶圆规格、日产量需求、设备利用率等参数,精确计算所需设备数量与配置方案,并提供投资回报分析,帮助客户优化设备采购决策,避免产能过剩或不足的问题。针对晶圆切割过程中可能出现的异常情况,中清航科开发了智能应急处理系统。设备可自动识别切割偏差过大、晶圆破裂等异常状态,并根据预设方案采取紧急停机、废料处理等措施,同时自动保存异常发生前的工艺数据,为后续问题分析提供依据,比较大限度减少损失。苏州碳化硅半导体晶圆切割刀片中清航科切割机远程诊断系统,故障排除时间缩短70%。

为帮助客户应对半导体行业的技术人才短缺问题,中清航科推出“设备+培训”打包服务。购买设备的客户可获得技术培训名额,培训内容涵盖设备操作、工艺调试、故障排除等,培训结束后颁发认证证书。同时提供在线技术支持平台,随时解答客户在生产中遇到的技术问题。随着半导体器件向微型化、集成化发展,晶圆切割的精度要求将持续提升。中清航科已启动亚微米级切割技术的产业化项目,计划通过引入更高精度的运动控制系统与更短波长的激光源,实现500nm以内的切割精度,为量子芯片、生物传感器等前沿领域的发展提供关键制造设备支持。

在晶圆切割设备的自动化升级浪潮中,中清航科走在行业前列。其新推出的智能切割单元,可与前端光刻设备、后端封装设备实现无缝对接,通过SECS/GEM协议完成数据交互,实现半导体生产全流程的自动化闭环。该单元还具备自我诊断功能,能提前预警潜在故障,将非计划停机时间减少60%,为大规模生产提供坚实保障。对于小尺寸晶圆的切割,传统设备往往面临定位难、效率低的问题。中清航科专门设计了针对2-6英寸小晶圆的切割工作站,采用多工位旋转工作台,可同时处理8片小晶圆,切割效率较单工位设备提升4倍。配合特制的弹性吸盘,能有效避免小晶圆吸附时的损伤,特别适合MEMS传感器、射频芯片等小批量高精度产品的生产。中清航科推出切割机租赁服务,降低客户初期投入成本。

中清航科动态线宽控制系统利用实时共焦传感器监测切割槽形貌,通过AI算法自动补偿刀具磨损导致的线宽偏差(精度±0.8μm)。该技术使12英寸晶圆切割道均匀性提升至97%,芯片产出量增加5.3%,年节省材料成本超$150万。针对消费电子量产需求,中清航科开发多光束并行切割引擎。6路紫外激光(波长355nm)通过衍射光学元件分束,同步切割效率提升400%,UPH突破300片(12英寸),单颗芯片加工成本下降至$0.003。先进制程芯片的低k介质层易在切割中剥落。中清航科采用局部真空吸附+低温氮气幕技术,在切割区形成-30℃微环境,结合纳米涂层刀具,介质层破损率降低至0.01ppm,通过3nm芯片可靠性验证。晶圆切割大数据平台中清航科开发,实时分析10万+工艺参数。淮安蓝宝石晶圆切割

晶圆切割后分选设备中清航科集成方案,效率达6000片/小时。湖州晶圆切割厂

中清航科在切割头集成声波传感器,通过频谱分析实时识别崩边、裂纹等缺陷(灵敏度1μm)。异常事件触发自动停机,避免批量损失,每年减少废片成本$2.5M。为提升CIS有效感光面积,中清航科将切割道压缩至8μm:激光隐形切割(SD)配合智能扩膜系统,崩边<3μm,使1/1.28英寸传感器边框缩减40%,暗电流降低至0.12nA/cm²。中清航科金刚石刀片再生技术:通过等离子体刻蚀去除表层磨损层,重新镀覆纳米金刚石颗粒。再生刀片寿命达新品90%,成本降低65%,已服务全球1200家客户。湖州晶圆切割厂