- 品牌

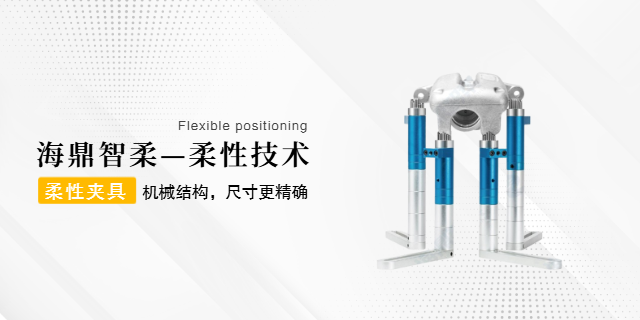

- 海鼎智柔

- 型号

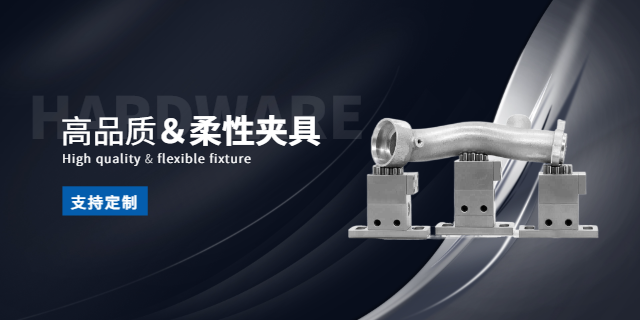

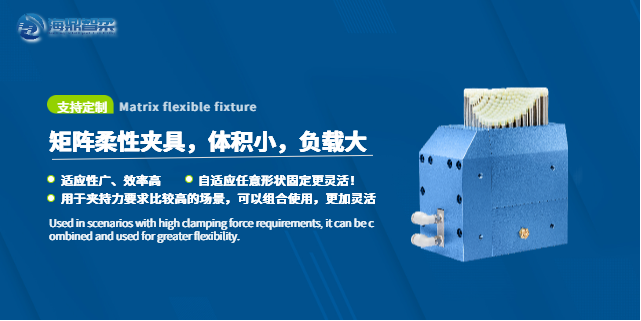

- 支持定制

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 加工中心,铣床,磨床,锯床,钻床,车床

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

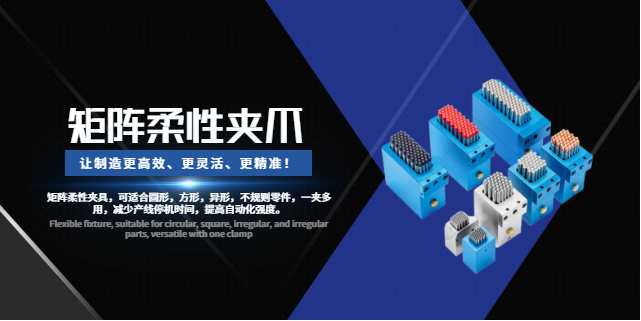

蒙皮表面铣削加工:蒙皮表面的肋条槽、安装孔等铣削加工对夹具的稳定性要求严苛。传统刚性夹具易因支撑点固定导致蒙皮振动,影响加工精度。海鼎智柔矩阵柔性夹具采用动态支撑技术,在铣削过程中通过传感器实时监测刀具切削位置,自动调整对应区域的矩阵单元支撑力度。例如在加工机翼蒙皮的变截面肋条槽时,夹具能根据切削深度变化动态增强局部支撑,有效抑制振动。同时,矩阵单元的精密定位确保蒙皮在加工过程中无位移,使铣削后的槽口尺寸公差控制在±内。某飞机维修基地使用该夹具后,蒙皮铣削的表面粗糙度从μm降至μm,明显提升了蒙皮与内部结构的装配精度。 海鼎智柔矩阵柔性夹具,模块化设计易维护,适配多设备,拓宽应用场景。江苏手动矩阵柔性夹具配件

自动化生产线集成应用:汽车制造业的自动化转型需求促使生产设备需高度协同。海鼎智柔矩阵柔性夹具可与机器人、传送带等自动化设备无缝集成。以某新能源汽车工厂内饰总装线为例,机器人将仪表台放置在矩阵柔性夹具上,夹具自动完成定位夹持,随后配合另一台机器人进行空调出风口、安全气囊盖等部件的安装,全程无需人工干预。通过这种集成,该生产线人均产能提升60%,产品质量稳定性也大幅提高。同时,夹具运行数据实时上传至工厂数字孪生系统,为生产优化与预测性维护提供数据依据,助力汽车工厂迈向智能制造。 江苏手动矩阵柔性夹具配件矩阵夹具,为汽车、电子、航空航天等行业赋能!

曲面蒙皮无损检测支撑:飞机曲面蒙皮加工后的超声无损检测需避免因重力变形产生的检测误差,传统支撑工装的接触点易使薄壁蒙皮(≤1mm)产生的弯曲变形。海鼎智柔矩阵柔性夹具采用轻量化碳纤维矩阵单元(单单元重量≤500g),配合真空吸附辅助系统。检测前,根据蒙皮曲率半径(R500-3000mm)自动规划支撑点分布,曲率越小的区域支撑点密度越高(比较高达20点/㎡)。超声检测时,矩阵单元通过压电传感器实时监测蒙皮与探头的接触压力(控制在范围内),确保声波耦合效果一致。对于疑似缺陷区域,夹具可驱动蒙皮进行±5°的姿态调整,实现多角度检测验证。某航空制造企业应用该技术后,曲面蒙皮无损检测的漏检率从5%降至,检测数据的重复性精度提升至98%,有效避免了隐藏裂纹或缺陷流入下道工序。

汽车行业激烈的市场竞争倒逼企业不断压缩生产周期,海鼎智柔矩阵柔性夹具成为缩短换型时间的关键利器。传统夹具更换需停机4-8小时,严重影响生产效率。该柔性夹具采用数控驱动的矩阵式调节系统,通过预设程序可在15分钟内完成不同零件的夹持方案切换。在某合资车企的发动机生产线改造中,应用该夹具后,换型时间减少90%,设备利用率从65%提升至89%。配合智能识别系统,能自动读取零件二维码调用对应夹持参数,实现无人化换型,为汽车制造企业打造高效的柔性生产线提供中心支撑。 复杂曲面工件难夹持?海鼎智柔矩阵夹具准确贴合,保障加工精度,降低废品率。

在电子装配领域,矩阵柔性夹具同样展现出强大的应用潜力。电子产品更新换代速度快,产品种类繁多,传统夹具难以满足快速变化的生产需求。矩阵柔性夹具通过其高度灵活的特性,能够快速适应不同电子元器件的装配要求,减少夹具更换和调整的时间,提高生产线的响应速度。例如,在PCB板装配过程中,矩阵柔性夹具可以根据不同型号的PCB板自动调整夹持点的位置和力度,确保装配精度和一致性。此外,矩阵柔性夹具还能够与视觉系统和传感器集成,实现智能化的夹持和装配,进一步提高生产效率和产品质量。 矩阵柔性夹具,让复杂工件的夹持变得简单!山西手动矩阵柔性夹具欢迎选购

一爪通用矩阵柔性夹具来袭,随意仿形超惊艳,工业创意大爆发。江苏手动矩阵柔性夹具配件

机舱供氧管路固定支架装配:机舱供氧管路的固定支架装配关乎飞行安全,对精度要求严苛。海鼎智柔矩阵柔性夹具能轻松应对不同型号支架的复杂结构。支架多为异形件,传统夹具定位困难,易导致管路连接不畅或泄露隐患。该柔性夹具通过三维建模技术,准确模拟支架与管路的装配关系,矩阵单元根据模型数据自动调整位置与角度,从多角度为支架提供稳定支撑。装配时,夹具内置的力传感器实时监测装配压力,确保支架紧固到位又不会过度受力变形。在实际应用中,某飞机维修厂使用该夹具后,供氧管路支架装配的尺寸误差控制在±内,泄漏检测合格率提升至100%,保障了乘客与机组人员的生命安全。 江苏手动矩阵柔性夹具配件

- 上海气动矩阵柔性夹具 2025-12-21

- 江苏非标自动化矩阵柔性夹具多少钱 2025-12-21

- 上海cnc加工矩阵柔性夹具厂家直销 2025-12-21

- 山西碳钢矩阵柔性夹具飞机蒙皮 2025-12-20

- 重庆手自一体矩阵柔性夹具配件 2025-12-19

- 江西机床矩阵柔性夹具按需定制 2025-12-19

- 陕西定制矩阵柔性夹具欢迎选购 2025-12-18

- 重庆手自一体矩阵柔性夹具怎么样 2025-12-17