为满足复杂工件的多方面检测需求,玻璃转盘视觉筛选机通常设计为多工位协同检测模式。例如,某型号设备配置6个检测工位,可同时完成尺寸测量、外观缺陷、字符识别、颜色分类等任务。工位1通过激光位移传感器测量工件高度,工位2利用高分辨率相机检测表面划痕,工位3通过OCR算法识别印刷字符,工位4采用多光谱成像技术区分材料颜色。各工位通过PLC控制系统与玻璃转盘的旋转编码器联动,确保工件在每个工位的停驻时间与检测节奏精细匹配。以3C电子行业为例,该设备可对手机中框进行全检,检测项目覆盖20余项,单件检测时间只0.8秒,较单工位设备效率提升400%,明显缩短生产周期。玻璃转盘视觉筛选机通过智能报警系统,及时拦截不良品流入下道工序。云南电子元器件玻璃转盘视觉筛选机推荐厂家

针对FPC生产的高节拍需求,设备采用ZMC430N运动控制器与高速相机硬件同步技术,实现玻璃转盘高速旋转(比较高达2000件/分钟)时的动态飞拍。当转盘带动FPC经过检测工位时,控制器通过高速锁存输入口记录物料位置,并触发相机在极短曝光时间内(≤10μs)完成图像采集,避免运动模糊。例如,某型号设备在检测手机摄像头模组用FPC时,检测速度达1500件/分钟,同时保持99.9%的缺陷识别准确率,效率较传统静态检测提升10倍以上。此外,设备支持自动对焦功能,可适应不同厚度FPC的检测需求,减少人工调节时间。螺丝玻璃转盘视觉筛选机市场价星烨的玻璃转盘视觉筛选机支持多语言界面,适配全球化生产需求。

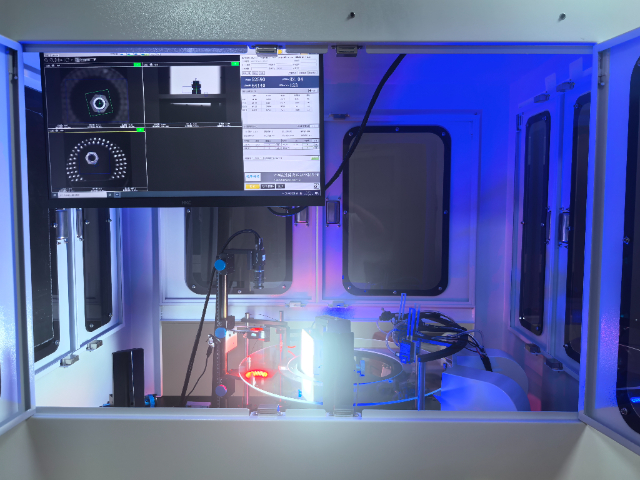

FPC玻璃转盘视觉筛选机以高精度为关键优势,可实现微米级尺寸测量与缺陷识别。其搭载的500万像素以上高分辨率CCD工业相机,结合定制化镜头与环形光源,可精细捕捉FPC(柔性电路板)表面微小缺陷,如线路断线(宽度≥0.005mm)、线路短路、焊盘氧化、基材划伤等。设备支持多工位同步检测,例如通过4个相机工位分别检测FPC的长度、宽度、厚度及表面平整度,检测精度可达±0.01mm,满足消费电子、汽车电子等领域对FPC的严苛质量要求。此外,设备可检测FPC的弯曲变形、翘曲度等三维形貌参数,确保产品符合装配标准。

锂电池生产中,极耳焊接质量直接影响电池安全性。玻璃转盘视觉筛选机可检测极耳的焊接尺寸(如宽度、长度)、焊接熔深、表面毛刺等缺陷。例如,某设备通过4个相机工位,分别检测极耳的顶面、侧面及端面,结合深度学习算法优化复杂缺陷的识别能力,将焊接不良率从0.5%降至0.02%。同时,设备可检测隔膜的褶皱、破损及厚度均匀性,确保电池内部结构稳定性。在电芯组装环节,设备还能检测外壳的密封性、表面划伤等缺陷,满足车规级电池的严苛标准。星烨的玻璃转盘视觉筛选机采用模块化设计,满足小批量多品种生产需求。

玻璃转盘视觉筛选机需符合多项行业标准与认证要求。国内方面,设备需通过GB/T19001质量管理体系认证、GB/T24001环境管理体系认证;国际方面,需通过CE认证(欧盟安全标准)、FCC认证(美国电磁兼容标准)、RoHS认证(欧盟环保指令)。此外,医药、食品等行业对设备有额外要求,如医药行业需符合GMP认证(药品生产质量管理规范),食品行业需符合FDA认证(美国食品药品监督管理局标准)。厂商通过建立标准化生产流程与质量检测体系,确保设备满足全球市场准入要求,为客户降低合规风险。玻璃转盘视觉筛选机通过数据追溯功能,降低80%质量复检成本。湖北塑胶件玻璃转盘视觉筛选机供应商家

星烨视觉的玻璃转盘视觉筛选机支持多工位同步检测,大幅提升FPC生产效率。云南电子元器件玻璃转盘视觉筛选机推荐厂家

在3C电子行业,设备可检测手机摄像头镜片的二维码、电池的批次号等字符信息,确保产品可追溯性。例如,某手机厂商引入设备后,将镜片二维码识别准确率从95%提升至99.9%,同时减少80%的人工检测成本;在汽车零部件领域,设备能识别发动机零件的型号标识、安全气囊的日期码等,防止因字符错误导致的装配事故。某汽车零部件厂商通过设备检测,将零件字符错检率从0.3%降至0.01%,明显提升生产安全性;在医药包装行业,设备可检测药瓶的标签内容、疫苗瓶的批号等,满足GMP认证要求。某疫苗生产企业采用设备后,实现每瓶疫苗的字符信息100%准确识别,避免因标签错误引发的医疗风险。云南电子元器件玻璃转盘视觉筛选机推荐厂家

东莞市星烨视觉科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在广东省等地区的机械及行业设备中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来东莞市星烨视觉科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!