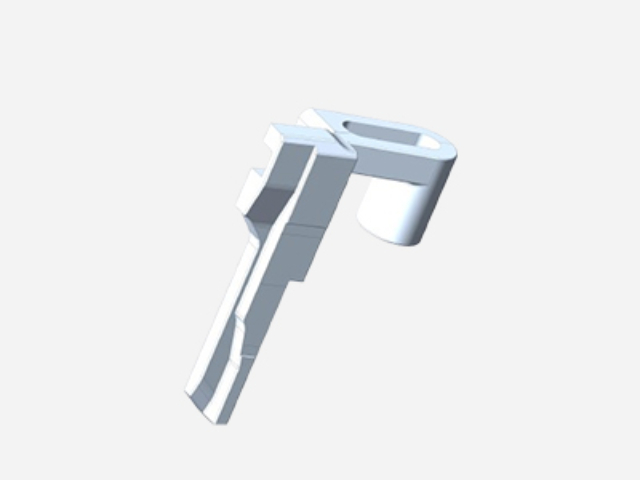

不锈钢零部件凭借其优异的性能,在众多领域发挥着不可或缺的作用。在建筑行业,不锈钢零部件常用于幕墙装饰、门窗配件以及楼梯扶手等。其出色的耐腐蚀性能够抵御恶劣天气和环境污染的侵蚀,确保建筑外观长期保持美观和稳定。例如,大型商业建筑的玻璃幕墙,不锈钢连接件不仅强度高,能承受玻璃的自重和风力等外力,而且不会生锈,不会影响建筑的整体美观。在食品加工行业,不锈钢零部件是关键设备的重要组成部分。从食品输送管道、搅拌容器到刀具、模具等,不锈钢的卫生性能和耐腐蚀性使其成为食品加工的理想材料。它能有效防止食品受到污染,保障食品安全。在医疗器械领域,不锈钢零部件更是不可或缺。手术器械、植入物等对材料的生物相容性和耐腐蚀性要求极高,不锈钢能够满足这些严格标准,为患者的健康和安全提供保障。此外,在汽车制造、航空航天、化工等行业,不锈钢零部件也都有着广泛的应用,为各行业的发展提供了有力支持。医疗植入物的异形骨板需结合3D打印与CNC精雕,兼顾生物相容性与结构强度。东营异形复杂零部件量大从优

在机械零部件生产领域,泽信新材料通过 MIM 技术与精密检测体系,确保零部件精度与性能双达标。生产环节,公司采用德国进口混炼设备,将金属粉末与粘结剂按 9:1 比例充分混合,控制喂料粘度稳定在 5000-8000Pa・s,保障注射成型时物料流动均匀,避免零部件出现缺料、气泡等缺陷;脱脂阶段采用催化脱脂工艺,精确控制脱脂速率(1-2mm/h),防止零部件变形;烧结阶段采用真空烧结炉,真空度维持在 10⁻³Pa 以下,减少金属氧化,确保零部件致密度达 96% 以上。精度检测方面,泽信新材料配备 30 余台精密检测设备(如三坐标测量仪、金相显微镜),对零部件关键尺寸(如孔径、轴径、形位公差)进行 100% 检测,尺寸精度控制在 ±0.02mm,形位公差≤0.01mm,满足机械传动系统的高精度配合需求。例如为齿轮箱生产的精密齿轮,公司通过 MIM 工艺制成的齿轮模数可达 0.5,齿面粗糙度 Ra≤0.8μm,传动噪音≤65dB,远超传统工艺产品;经负载测试,该齿轮在 1000r/min 转速下连续运行 5000 小时,齿面磨损量≤0.01mm,性能稳定可靠,目前已为多家机械企业提供该类零部件,客户满意度达 98% 以上。温州五金工具零部件价位针对异形复杂零部件的检测,我们引入了先进的无损检测技术,确保无缺陷。

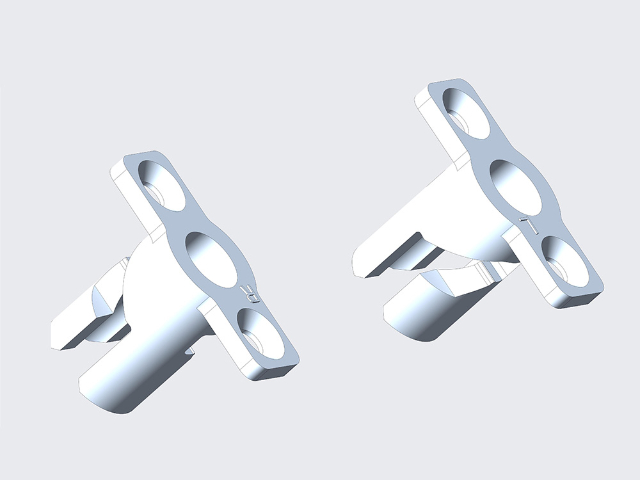

五金工具行业趋向于多功能集成,泽信新材料通过 MIM 技术,实现五金工具零部件的多功能集成,减少装配环节,提升工具性能。公司通过 MIM 工艺将五金工具的多个功能部件(如扳手的钳口与手柄连接部、螺丝刀的批头与杆体)一体成型,避免传统焊接或螺纹连接的结构缺陷,提升工具整体强度与使用寿命。例如多功能扳手零部件,泽信新材料通过 MIM 技术一体成型钳口、调节旋钮与手柄连接部,钳口硬度达 HRC 50-55,可夹持不同尺寸的螺栓;调节旋钮与钳口联动顺畅,调节范围 0-20mm,满足多种工况需求;整体结构强度较传统组装扳手提升 30%,在 200N 夹持力下,无结构变形。材料选择上,公司根据五金工具的使用场景,选用高硬度、高韧性的铁基合金,确保零部件在强度作业下无断裂、无磨损;通过表面处理(如镀铬、渗氮),提升零部件耐磨性与耐腐蚀性能,工具使用寿命较传统产品提升 2 倍以上。目前泽信新材料已为五金工具企业提供多功能扳手、组合螺丝刀、钳子等零部件,支持工具企业开发多用途、轻量化的新型工具,客户反馈集成化零部件使工具装配效率提升 50%,成本降低 20%,同时工具性能与使用寿命明显提升,市场竞争力增强。

五金工具零部件的制造工艺复杂多样,包括铸造、锻造、冲压、切削加工、热处理等。铸造是将熔化的金属倒入模具中,冷却后得到所需形状的零部件,适用于制造形状复杂、批量较大的零部件,如一些大型工具的底座、外壳等。锻造则是通过加热和锻打使金属材料发生塑性变形,提高零部件的强度和韧性,常用于制造承受较大载荷的零部件,如扳手、锤子等的头部。冲压是利用冲压模具在金属板材上冲压出所需形状的零部件,具有生产效率高、成本低等优点,广泛应用于制造螺丝、垫片等小型零部件。切削加工是通过车床、铣床、钻床等设备对零部件进行精确加工,以达到所需的尺寸精度和表面质量,是制造高精度零部件的关键工艺。热处理则是通过加热、保温和冷却等操作,改变金属的组织结构,提高零部件的硬度、强度、耐磨性等性能。在制造过程中,严格把控每个工艺环节的精度至关重要,任何微小的误差都可能影响零部件的装配精度和工具的整体性能。异形结构件的仿真分析需耦合流固热多物理场,预测服役状态下的变形量。

为进一步提升零部件性能与外观,泽信新材料开发多种表面处理工艺,适配不同应用场景需求。针对耐腐蚀需求,公司提供钝化处理(适用于不锈钢零部件)与镀锌处理(适用于铁基零部件):钝化处理通过化学转化,在零部件表面形成氧化膜,盐雾试验可达 500-1000 小时;镀锌处理采用热浸镀锌,锌层厚度 50-80μm,盐雾试验可达 800-1200 小时。针对耐磨需求,提供渗碳、渗氮处理:渗碳处理使零部件表面硬度达 HRC 58-62,适用于传动齿轮、轴类零件;渗氮处理形成高硬度渗氮层(HV 800-1000),适用于高精度、低变形需求的零部件(如医疗器械零件)。风电齿轮箱中的异形轴套采用双金属复合铸造,抗疲劳寿命提升3倍。广州机械零部件价位

这款异形复杂零部件的智能化设计,实现了远程监控与故障诊断功能。东营异形复杂零部件量大从优

泽信新材料深入研究金属粉末注射成型(MIM)工艺参数对零部件性能的影响,通过优化工艺,提升零部件质量稳定性。在混炼环节,公司控制金属粉末与粘结剂的混合温度(150-180℃)与时间(30-60 分钟),确保喂料均匀性,避免因喂料不均导致零部件密度差异(密度差≤0.1g/cm³);注射环节,调整注射压力(80-120MPa)与速度(50-100mm/s),防止零部件出现飞边、缺料,飞边厚度控制在≤0.05mm。脱脂环节是影响零部件变形的关键,泽信新材料采用两步脱脂法。东营异形复杂零部件量大从优