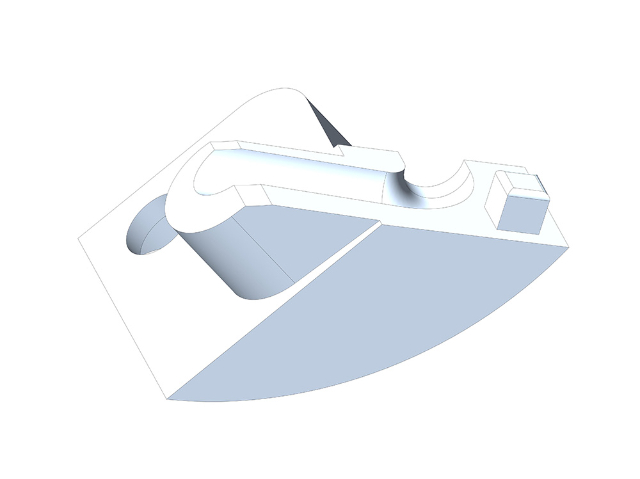

异形复杂零部件是指形状不规则、结构多维度、功能集成度高的精密制造单元,其设计突破传统几何约束,需通过多学科交叉技术实现功能与形态的统一。这类零部件宽泛存在于航空航天(如涡轮叶片的扭曲流道)、医疗器械(如人工关节的仿生曲面)、新能源汽车(如电池包壳体的异形加强筋)等领域,其制造难度远超标准件,单件成本可达普通零部件的5-10倍,但能明显提升产品性能。例如,航空发动机单晶涡轮叶片的复杂气膜冷却孔设计,可使叶片耐温能力提升300℃,推动发动机推重比突破10;医疗植入物的3D打印多孔结构,能模拟人体骨小梁形态,促进骨细胞生长,使康复周期缩短40%。异形复杂零部件已成为高级装备“卡脖子”技术的关键突破口,其产业规模虽只占全球制造业的8%,却支撑着60%以上的高附加值产品创新。异形复杂零部件的表面处理选用微弧氧化技术,形成10μm厚陶瓷涂层。佛山LED箱体零部件厂家现货

消费性电子零部件追求 “轻量化、小尺寸、高精度”,泽信新材料运用 MIM 技术,实现消费电子零部件的精密制造。公司选用铝合金粉末(含铝 95%、镁 3%、硅 2%),经 MIM 工艺制成的手机中框、笔记本电脑转轴,密度 2.6g/cm³,较传统锌合金零部件减重 35%,满足消费电子轻量化需求;通过优化烧结工艺,零部件致密度达 97% 以上,表面平整度≤0.01mm,无需后续打磨即可满足外观要求。尺寸精度控制上,泽信新材料采用高精度模具(模具精度 ±0.005mm),配合精密注射设备,零部件尺寸精度达 ±0.01mm,形位公差≤0.005mm,满足消费电子小尺寸装配需求(如手机零部件装配间隙≤0.02mm)。例如为智能手机生产的摄像头支架,公司通过 MIM 技术一体成型支架与定位柱,定位精度达 ±0.008mm,确保摄像头模组安装后光学中心偏差≤0.01mm,提升拍照清晰度;经跌落测试(1.5m 高度跌落至水泥地面),支架无变形,摄像头功能正常。目前泽信新材料已为消费电子企业提供中框、支架、转轴等零部件,支持 5G 设备、折叠屏手机等新兴产品需求,同时可根据客户外观要求,提供阳极氧化、喷砂等表面处理服务,满足消费电子多样化的外观设计需求,客户反馈零部件装配合格率达 99.7% 以上。珠海五金零部件量大从优医疗内窥镜的异形导管采用多腔共挤工艺,确保各通道单独密封。

零部件的性能上限,很大程度上取决于其加工技术的先进性。传统加工方式(如车、铣、刨)难以满足复杂曲面与微纳结构的需求,而五轴联动CNC、电火花加工(EDM)、激光熔覆等精密技术,则赋予了零部件“定制化基因”。例如,在医疗器械领域,人工关节的表面需通过微弧氧化技术形成仿生多孔结构,以促进骨细胞生长;在半导体行业,晶圆切割机的主轴轴承需采用超精密研磨工艺,确保旋转精度达到0.01微米以下。此外,增材制造(3D打印)的兴起,更突破了传统减材加工的几何限制,使航空发动机燃烧室、卫星支架等轻量化复杂零部件的制造成为现实。这些技术的融合,推动零部件从“功能实现”向“性能独特”跃迁。

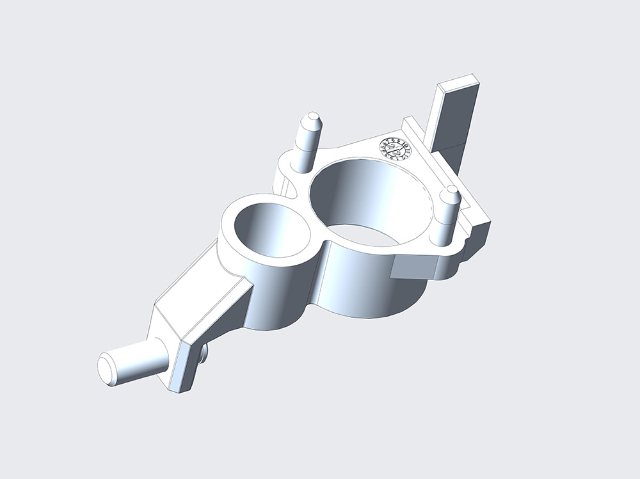

汽车传动系统零部件需承受持续负载与冲击,泽信新材料通过材料改性与结构优化,提升零部件负载承载能力。材料方面,公司选用高合金强度铁基粉末(含碳 0.8%、铬 2%、钼 0.3%),经 MIM 工艺制成的传动齿轮、传动轴,抗拉强度达 1000MPa,屈服强度达 800MPa,在额定负载下(如齿轮传递扭矩 500N・m),应力值≤600MPa,低于材料屈服强度,具备足够安全余量;通过等温淬火工艺,零部件芯部韧性达 18J/cm²,在突发冲击载荷下(如急加速、急减速),无断裂现象。结构设计上,泽信新材料采用拓扑优化技术,在保证强度的前提下,减少零部件非受力区域的材料,例如汽车传动轴,通过优化轴体直径(从 50mm 减至 45mm)与增加局部加强筋,重量减轻 10%,同时负载承载能力提升 5%;齿轮采用修缘齿形设计,减少齿面接触应力,承载能力提升 15%,传动噪音降低 5dB。船舶螺旋桨的异形叶型通过数控抛光,表面粗糙度Ra值降至0.8μm以下。

风力发电零部件长期暴露在户外,需具备优异的耐候性与强度,泽信新材料通过 MIM 技术与材料改性,生产符合风电标准的零部件。公司选用耐候钢粉末(含铜 0.2%、磷 0.08%),经 MIM 工艺制成的风电传感器外壳、连接器,通过 Cu-P 合金化作用,在零部件表面形成致密的氧化层,耐大气腐蚀性能较普通钢提升 2-3 倍,经户外暴露测试,5 年无明显锈蚀,满足风电设备 20 年使用寿命要求。针对风电传动系统零部件(如轴承保持架),公司选用强度不锈钢粉末,经 MIM 工艺制成后,抗拉强度达 800MPa,在高速旋转工况(转速 1500r/min)下,离心力作用下无变形,保持架与轴承滚动体配合间隙稳定在 0.02-0.03mm,减少摩擦损耗。生产过程中,泽信新材料对风电零部件进行严格的性能测试:拉伸测试(抗拉强度、屈服强度)、冲击测试(低温冲击韧性)、耐候测试(盐雾、紫外老化),确保零部件满足 GB/T 19073-2008《风力发电机组 齿轮箱》等标准要求。目前公司已为风电设备企业提供传感器外壳、连接器、轴承保持架等零部件,支持陆上与海上风电项目,海上风电零部件额外采用阴极保护处理,进一步提升耐腐蚀性能,客户反馈零部件在风电设备运行中故障率低于 0.05%,完全符合风电行业高可靠性需求。异形复杂零部件的制造过程中,我们严格遵循质量管理体系,确保品质优异。厦门五金工具零部件大概多少钱

异形复杂零部件的抗震设计,确保了装备在震动环境下的稳定运行。佛山LED箱体零部件厂家现货

汽车行业对零部件的轻量化、高的强度和耐腐蚀性要求严苛,MIM技术通过材料创新与工艺优化,成为燃油车与新能源汽车的关键制造手段。在燃油车领域,MIM主要用于制造变速箱同步器齿环、涡轮增压器叶轮、安全气囊气体发生器外壳等部件:同步器齿环需承受高频摩擦与冲击载荷,MIM制造的铜基粉末冶金齿环通过添加0.5%的石墨增强自润滑性,可将磨损率降低60%,寿命延长至50万公里以上;涡轮增压器叶轮需在800℃高温下保持高的强度(抗拉强度>800MPa),MIM通过控制镍基合金粉末的氧含量(<100ppm)与烧结气氛(氢气还原),可避免高温氧化导致的性能衰减。在新能源汽车领域,MIM技术聚焦于电机、电池与电控系统的关键部件:电机转子铁芯需同时满足高导磁率(>1.5T)与低涡流损耗,MIM制造的硅钢片叠层结构通过优化粘结剂配方,可将层间绝缘电阻提升至100MΩ以上,效率较传统冲压件提高2%-3%;电池包连接片需承受大电流(>300A)与振动冲击,MIM制造的铜铝复合连接片通过共注射成型技术实现金属界面的冶金结合,接触电阻降低至5μΩ以下,明显提升能量传输效率。随着汽车行业向电动化、智能化转型,MIM技术正从传统动力系统向智能驾驶传感器、轻量化底盘等新兴领域拓展。佛山LED箱体零部件厂家现货