中清航科开放6条全自动切割产线,支持从8英寸化合物半导体到12英寸逻辑晶圆的来料加工。云端订单系统实时追踪进度,平均交货周期48小时,良率承诺99.2%。先进封装RDL层切割易引发铜箔撕裂。中清航科应用超快飞秒激光(脉宽400fs)配合氦气保护,在铜-硅界面形成纳米级熔融区,剥离强度提升5倍。中清航科搭建全球较早切割工艺共享平台,收录3000+材料参数组合。客户输入晶圆类型/厚度/目标良率,自动生成比较好参数包,工艺开发周期缩短90%。复合材料晶圆切割选中清航科多工艺集成设备,兼容激光与刀片。宿迁12英寸半导体晶圆切割刀片

面向磁传感器制造,中清航科开发超导磁悬浮切割台。晶圆在强磁场(0.5T)下悬浮,消除机械接触应力,切割后磁畴结构畸变率<0.3%,灵敏度波动控制在±0.5%。中清航科电化学回收装置从切割废水中提取金/铜/锡等金属,纯度达99.95%。单条产线年回收贵金属价值超$80万,回收水符合SEMIF78标准,实现零废液排放。针对HJT电池脆弱电极层,中清航科采用热激光控制技术(LCT)。红外激光精确加热切割区至200℃,降低材料脆性,电池效率损失<0.1%,碎片率控制在0.2%以内。浙江碳化硅晶圆切割划片晶圆切割应急服务中清航科24小时响应,备件储备超2000种。

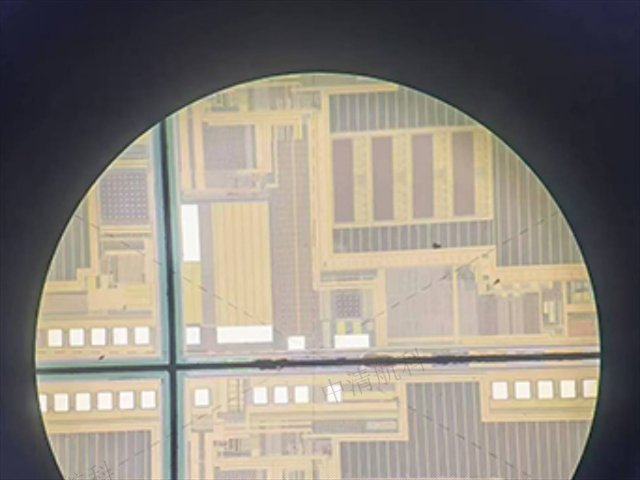

为提升芯片产出量,中清航科通过刀片动态平衡控制+激光辅助定位,将切割道宽度从50μm压缩至15μm。导槽设计减少材料浪费,使12英寸晶圆有效芯片数增加18%,明显降低单颗芯片制造成本。切割产生的亚微米级粉尘是电路短路的元凶。中清航科集成静电吸附除尘装置,在切割点10mm范围内形成负压场,配合离子风刀清理残留颗粒,洁净度达Class1标准(>0.3μm颗粒<1个/立方英尺)。中清航科设备内置AOI(自动光学检测)模块,采用多光谱成像技术实时识别崩边、微裂纹等缺陷。AI算法在0.5秒内完成芯片级判定,不良品自动标记,避免后续封装资源浪费,每年可为客户节省品质成本超百万。

中清航科在切割头集成声波传感器,通过频谱分析实时识别崩边、裂纹等缺陷(灵敏度1μm)。异常事件触发自动停机,避免批量损失,每年减少废片成本$2.5M。为提升CIS有效感光面积,中清航科将切割道压缩至8μm:激光隐形切割(SD)配合智能扩膜系统,崩边<3μm,使1/1.28英寸传感器边框缩减40%,暗电流降低至0.12nA/cm²。中清航科金刚石刀片再生技术:通过等离子体刻蚀去除表层磨损层,重新镀覆纳米金刚石颗粒。再生刀片寿命达新品90%,成本降低65%,已服务全球1200家客户。中清航科推出切割废料回收服务,晶圆利用率提升至99.1%。

晶圆切割作为半导体制造流程中的关键环节,直接影响芯片的良率与性能。中清航科凭借多年行业积淀,研发出高精度激光切割设备,可实现小切割道宽达20μm,满足5G芯片、车规级半导体等领域的加工需求。其搭载的智能视觉定位系统,能实时校准晶圆位置偏差,将切割精度控制在±1μm以内,为客户提升30%以上的生产效率。在半导体产业快速迭代的当下,晶圆材料呈现多元化趋势,从传统硅基到碳化硅、氮化镓等宽禁带半导体,切割工艺面临更大挑战。中清航科针对性开发多材料适配切割方案,通过可调谐激光波长与动态功率控制技术,完美解决硬脆材料切割时的崩边问题,崩边尺寸可控制在5μm以下,助力第三代半导体器件的规模化生产。中清航科等离子切割技术处理氮化镓晶圆,热影响区减少60%。常州芯片晶圆切割划片厂

中清航科晶圆切割代工厂通过ISO14644洁净认证,量产经验足。宿迁12英寸半导体晶圆切割刀片

晶圆切割过程中产生的应力可能导致芯片可靠性下降,中清航科通过有限元分析软件模拟切割应力分布,优化激光扫描路径与能量输出模式,使切割后的晶圆残余应力降低40%。经第三方检测机构验证,采用该工艺的芯片在温度循环测试中表现优异,可靠性提升25%,特别适用于航天航空等应用领域。为帮助客户快速掌握先进切割技术,中清航科建立了完善的培训体系。其位于总部的实训基地配备全套切割设备与教学系统,可为客户提供理论培训、实操演练与工艺调试指导,培训内容涵盖设备操作、日常维护、工艺优化等方面,确保客户团队能在短时间内实现设备的高效运转。宿迁12英寸半导体晶圆切割刀片