- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

精益管理十个原则。9、十个人的智慧比一个人的智慧高明。“三个臭皮匠,顶个诸葛亮。”改善是一个团体活动,改善点的发现、改善方法的发掘与实施,都需要多人配合,也包括领导与员工的配合。10、改善是无限的。有一句著*的广告语道“没有*好,只有更好”。在生产过程中,我们需要随时关注顾客,满足甚至超越顾客的需求,而顾客的需求是在不断增长的,因此,对自身工作的改善也是无限的,我们需要持续不断地“打破固有观念”,“寻找可行的方法”,改善下去。让精益成为习惯,让改善成为常态。车间精益管理方法

平安含义:是将工作场所会造成平安事故的发生源〔地面油污、过道堵塞、平安门被堵塞、灭火器失效、材料和成品堆积过高有倒塌危险等〕予以排除或预防。6s精益管理活动强调的**主要两方面首先是地、物的明朗化:即是以客人的眼光或新进员工的眼光来看我们的职场,是否能看的清清楚楚、明明白白,其次强调的是人的标准化,即每个员工做事非常用心、非常严谨,各项工作都能做的很到位。平安目的:杜绝伤害发生。平安作用:自觉遵守平安操作规程,做到有效防护。三明车间精益管理有什么成效小改善也能出大效益!3 个基层员工的精益改善案例,值得借鉴。

问题是改善的机会,而不是责备的借口以惩罚为基础的制度会很快变得具有压迫性,会引来反叛与颠覆。如果孩子因为承认错误而遭到羞辱,他们就会学到*好是保持静默,装作什么事都没有发生。在工作场所也是如此,杀鸡儆猴绝非长久之道,员工只会自己把头低下,不要出来露脸。更为糟糕的是,他们会掩盖问题,事事都只呈现好的一面,报喜不报忧,当问题发生的时候,就不可能发现和解决问题,*后甚至会培养出否认的文化,员工在工作上没有充分参与,也不会全心促进各项改善。由于精益改善会坚决降低组织中各层面的浪费,因此必然会暴露出组织中存在的种种问题,而其中的挑战,就在于要以欢迎的态度来面对所浮现的问题,并想办法加以解决。

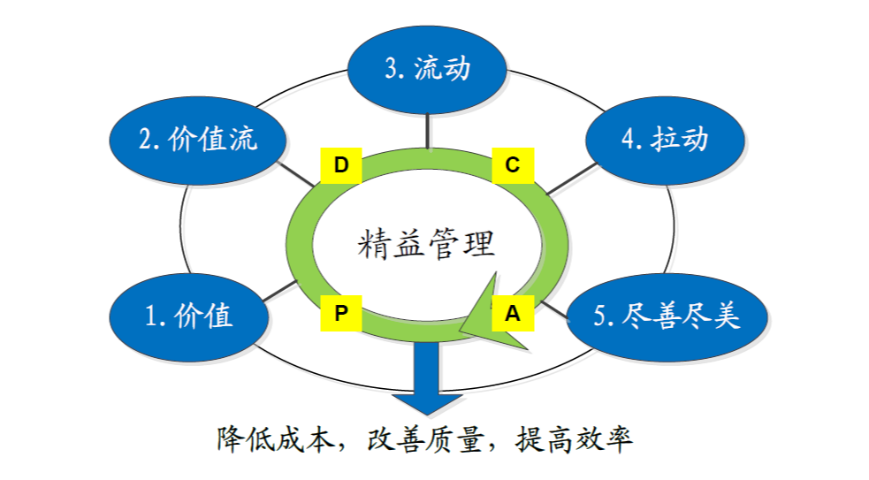

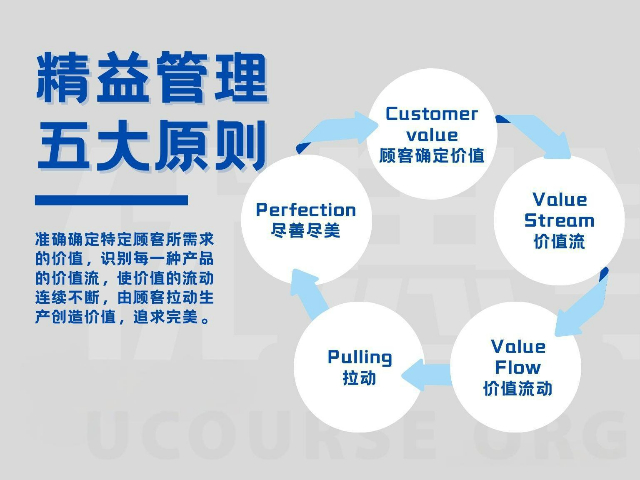

“拉动”是精益管理中很关键的理念。“拉动式计划”是精益生产中物料与计划排产的灵魂,“拉动式计划”就是计划只下达到*后工序,后工序拉动前工序,而“推动式计划”则是前工序推动后工序,这样就不可避免延长生产周期,延误交货。在工作和生活中拉动的理念至关重要,她决定了工作绩效的大小和人生目标的实现。根据本人多年对企业的考察和研究,发现多数国人的理念是推动式的,甚至我们的社会机制和企业机制也成为“推动”理念的温床。比如我们提倡的“人人平等”和“政*补助”导致国人形成依赖心态,不去积极进去,而是坐等别人资助,这样就丧失了自我发展的动力,国营企业的衰败足以说明这个问题。工位优化降损耗,流程精益提产能。

价值流图析应用的常见错误:指的是在没有实际生产产品或提供效劳的情况下去做价值流图析。有时候某些产品并非经常生产,或者碰巧**近一段时间没有生产,或者生产周期太长,但又需要分析其价值流〔有时是来自客户的压力,有时是来自管理层的压力〕。于是有人在没有“看〃到的情况下,依靠现有的作业数据和工程标准〔例如生产部或IE部门提供的数据〕完成了价值流图析。更有甚者,还以此计算出了工程所取得的所谓“收益〃!对于价值流图析,建议一个月起码做一次,以观察不同情况下的实际状况,并作比拟。秒秒必争抓精益,分分见效促效益。漳州什么是精益管理是什么

现在的精益,是明天的起点。车间精益管理方法

精益管理的核*理念是通过消除浪费来实现生产效率的*大化。这包括减少不必要的等待时间,提高工作效率,以及避免生产中的缺陷和错误。它是一种全*的、基于团队的方法,旨在优化整个生产过程。精益管理认为,制造过程中有七种浪费是会导致生产效率降低的。这七种浪费包括:运输浪费库存浪费过程中的等待生产过程中的过度加工生产缺陷和错误不必要的动作未能充分利用员工的智力和创造力通过对这些浪费进行消除或**小化,企业可以实现更高效率的生产,并提高整个企业的竞争力。车间精益管理方法

- 福州精益管理流程是什么 2026-03-05

- 广东精益管理价格行情 2026-03-05

- 莆田企业精益管理包括什么 2026-03-05

- 浙江企业精益管理是什么 2026-03-04

- 广东精益管理优势 2026-03-04

- 漳州工厂精益管理意义 2026-03-04

- 福州企业精益管理有什么成效 2026-03-04

- 南平车间精益管理工具 2026-03-04

- 温州什么是精益管理是什么 2026-03-03

- 宁波企业精益管理流程 2026-03-03

- 三明车间精益管理流程 2026-03-03

- 泉州精益管理流程是什么 2026-03-03