金属粉末注射加工(MetalInjectionMolding,MIM)是一种将现代塑料注射成型技术引入粉末冶金领域而形成的新型近净成形技术。其基础原理在于,先把金属粉末与热塑性粘结剂按一定比例均匀混合,制成具有良好流动性的喂料。这种喂料在注射成型机的加热和加压作用下,能够像塑料一样被注入精密设计的模具型腔中,冷却后得到具有一定形状和尺寸的生坯。与传统粉末冶金工艺相比,MIM技术具有独特的优势。传统粉末冶金在成型复杂形状零件时,往往需要多道工序且精度有限,而MIM技术可以一次性成型形状极为复杂的零件,很大减少了后续加工量,能制造出传统方法难以实现的薄壁、深孔、异形结构等,为产品的小型化、精密化和复杂化提供了可能。金属粉末注射成型优势明显,成为精密制造主流工艺之一。中山五金金属粉末注射供应商

医疗器械对材料的生物相容性、尺寸精度和表面质量要求严苛,MIM技术成为手术器械、植入物等高级产品的关键制造方案。在微创手术领域,MIM制造的腹腔镜抓钳齿部厚度只0.2mm,却能承受10N的夹持力而不变形,通过优化粉末纯度(氧含量<50ppm)和烧结气氛(真空度<10⁻³Pa),使材料耐腐蚀性满足ASTMF86标准,可重复灭菌500次以上。在骨科植入物中,MIM钛合金(Ti6Al4V)髋关节杯通过多孔结构(孔径200-500μm,孔隙率60%-80%)设计,促进骨细胞长入,实现生物固定,较传统光滑表面植入物的松动率降低70%。牙科领域,MIM制造的种植体基台将传统工艺需分步加工的螺纹、抗旋转槽和连接接口整合为单一零件,同轴度误差<0.01mm,确保与种植体的精细配合。此外,MIM支持放射性标记材料(如钴基合金)的成型,用于制造tumor介入医疗中的微型栓塞弹簧圈,直径只0.1mm,却能精细堵塞血管分支。江门锁具金属粉末注射厂家供应泽信与高校联合研发纳米级粉末,目标将MIM精度提升至0.05mm级。

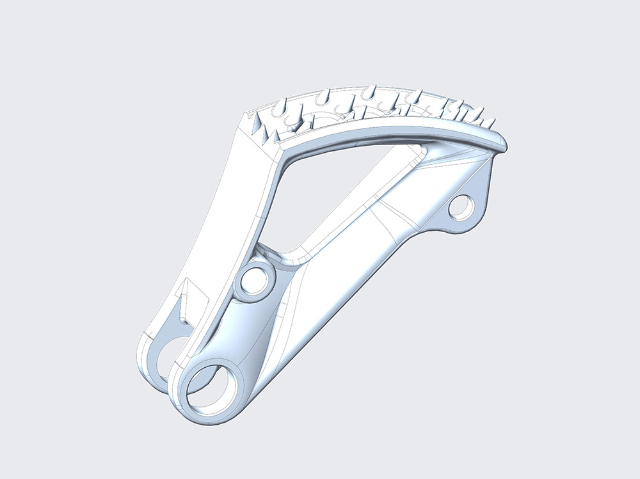

消费电子产品的轻薄化趋势对转轴设计提出更高挑战。以折叠屏手机转轴为例,其需承受20万次以上的开合测试,同时要求零件壁厚小于0.5mm、表面粗糙度Ra≤0.4μm。MIM技术通过优化粉末粒径分布(2-15μm)和粘结剂体系(聚甲醛基为主),实现了转轴关键组件的一体化成型。例如,某品牌折叠屏铰链采用MIM工艺后,将原有12个分散零件整合为3个MIM件,装配效率提升3倍,且通过烧结工艺使零件密度达到98%以上,抗拉强度提升至1200MPa。此外,MIM支持表面处理工艺(如PVD镀膜),使转轴在高频使用下仍保持低摩擦系数,延长产品寿命。

MIM技术兼容多种金属材料体系,涵盖铁基、镍基、钴基合金以及钛合金、不锈钢等,能够根据应用场景定制材料性能。例如,在消费电子领域,316L不锈钢通过MIM成型后,经固溶处理和时效强化,抗拉强度可达800MPa,耐腐蚀性满足盐雾测试1000小时无锈蚀,适用于手机转轴、智能手表表壳等高频使用部件;在汽车工业中,低合金钢(如4140钢)经MIM制造的传动齿轮,通过渗碳淬火处理,表面硬度可达HRC58-62,心部韧性保持良好,满足20万次疲劳测试需求。此外,MIM支持材料成分的精确调控,如添加0.1%-0.5%的钼元素可提升不锈钢的高温稳定性,添加0.05%的硼元素能细化晶粒,提高材料强度。近年来,多材料MIM技术(如金属-陶瓷复合成型)进一步拓展了应用边界,例如在发动机阀门中集成耐磨碳化钨涂层,实现局部区域性能的梯度优化。东莞市泽信新材料科技借助金属粉末注射技术,将锁具内部精密零件一体成型,减少组装缝隙隐患。

MIM技术兼容多种金属材料体系,涵盖低合金钢、不锈钢、钛合金、镍基合金等,能够根据应用场景定制材料性能。例如,在消费电子领域,MIM常采用316L不锈钢制造手机转轴,利用其优异的耐腐蚀性和抗疲劳性,满足20万次以上开合测试的需求;而在航空航天领域,钛合金(Ti-6Al-4V)通过MIM工艺成型后,密度只为钢的60%,但比强度(强度/密度)是钢的4倍,适用于轻量化要求高的结构件。此外,MIM支持材料成分的精确调控,如通过添加0.1%-0.5%的稀土元素,可明显提升不锈钢的抗氧化性和高温稳定性。近年来,多材料MIM技术(如金属-陶瓷复合成型)进一步拓展了应用边界,例如在汽车发动机阀门中集成耐磨陶瓷涂层,实现局部区域性能的梯度优化。东莞市泽信新材料科技的金属粉末注射五金扳手,规格多样适配不同螺母,操作便捷灵活。河源金属粉末注射厂家供应

泽信研发可回收粘结剂体系,推动MIM行业绿色化发展。中山五金金属粉末注射供应商

喂料制备是MIM工艺的基础,其质量直接影响终零件的性能。金属粉末需选择高纯度(杂质含量<0.1%)、球形度好(流动性佳)的原料,例如316L不锈钢粉末的氧含量需控制在200ppm以下,以避免烧结时产生氧化夹杂。粘结剂体系的设计则是关键挑战,需平衡流动性、脱脂效率和烧结收缩率:典型的蜡基粘结剂由石蜡(40%-60%)、聚乙烯(20%-40%)和硬脂酸(5%-10%)组成,可在80-120℃下熔融并与粉末均匀混合,形成粘度适中的喂料(粘度范围1000-5000Pa·s)。注射成型阶段需精确控制工艺参数:模具温度通常保持在40-80℃,以防止喂料过早凝固;注射压力为100-200MPa,确保喂料充分填充模腔;保压时间则根据零件壁厚调整(0.5-5秒),以减少缩孔缺陷。某企业通过优化模具流道设计,将316L不锈钢齿轮的成型周期从120秒缩短至80秒,同时将废品率从15%降至5%以下。中山五金金属粉末注射供应商