规模化部署场景下的供应链韧性建设成为关键竞争要素。随着全球数据中心对800G光模块需求突破千万只量级,MT-FA组件的年产能需求预计达5000万通道以上。这要求供应链具备动态产能调配能力:在上游建立战略原材料储备池,通过期货合约锁定高纯度石英砂价格;中游采用模块化生产线设计,支持4/8/12通道产品的快速切换;下游构建分布式仓储网络,将交付周期从14天压缩至72小时。特别是在定制化需求激增的背景下,供应链需开发柔性制造系统,例如通过可编程逻辑控制器(PLC)实现研磨角度、通道间距等参数的在线调整,满足不同客户对保偏光纤阵列、模场转换(MFD)等特殊规格的要求。同时,建立全生命周期追溯体系,利用区块链技术记录每个组件从原材料批次到出厂检测的数据,确保在光模块10年运维周期内可快速定位故障根源。这种从技术深度到运营广度的供应链升级,正在重塑MT-FA组件的产业竞争格局。多芯光纤连接器的多参数监测功能,可实时反馈连接状态与传输性能指标。宁波空芯光纤连接器插头

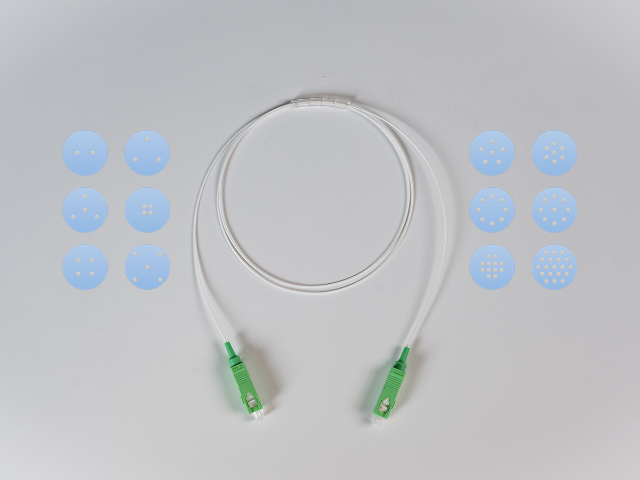

MT-FA多芯光组件的光学性能重要体现在其精密的光路耦合与多通道一致性控制上。作为高速光模块中的关键器件,MT-FA通过阵列排布技术与特定角度的端面研磨工艺,实现了多路光信号的高效并行传输。其重要光学参数中,插入损耗与回波损耗是衡量性能的关键指标。在100G至1.6T速率的光模块应用中,MT-FA的插入损耗可控制在≤0.35dB(单模APC端面)或≤0.50dB(多模PC端面),回波损耗则分别达到≥60dB(单模)与≥20dB(多模)。这种低损耗特性得益于高精度MT插芯与V槽基板的配合,其pitch公差严格控制在±0.5μm以内,确保多芯光纤排列的几何精度。例如,在800G光模块中,12芯MT-FA组件通过42.5°全反射端面设计,将光信号从发射端高效耦合至接收端PD阵列,单通道损耗波动不超过0.1dB,明显提升了数据传输的稳定性。此外,其多通道均匀性通过自动化耦合设备与实时监测系统实现,通道间功率差异可压缩至0.2dB以内,满足AI算力场景下对海量数据同步传输的严苛要求。宁波空芯光纤连接器插头相较于单芯光纤,多芯设计明显增加了可用带宽,为大规模数据传输提供坚实支撑。

多芯光纤MT-FA连接器的认证标准需围绕光学性能、机械可靠性与环境适应性三大重要维度构建。在光学性能方面,国际标准明确要求单模光纤的插入损耗(IL)需≤0.35dB,多模光纤(如OM3/OM4/OM5)需≤0.70dB,回波损耗(RL)则需满足单模≥50dB(PC端面)或≥60dB(APC端面)、多模≥25dB的阈值。这些指标通过精密的光纤阵列排列与端面抛光工艺实现,例如采用42.5°斜端面全反射设计可有效降低光信号反射,同时通过V形槽基板固定光纤位置,确保多芯光纤的通道均匀性误差控制在±0.1dB以内。此外,标准还规定测试波长需覆盖850nm(多模)、1310nm/1550nm(单模),以验证不同传输场景下的性能稳定性。机械可靠性方面,连接器需通过500次以上的插拔测试,且每次插拔后插入损耗增量不得超过0.1dB,这要求导向销与套管的配合精度达到微米级,同时套管材料需具备高刚性以防止长期使用中的形变。环境适应性测试则涵盖-40℃至+85℃的存储温度与-10℃至+70℃的工作温度范围,确保连接器在极端气候或数据中心温控失效场景下的可靠性。

从制造工艺与可靠性维度看,4/8/12芯MT-FA的研发突破了多纤阵列的精度控制难题。生产过程中,光纤需先经NACHISM1515AP激光切割设备处理,确保端面角度偏差≤0.5°,再通过YGN-590RSM-FA重要间距测量系统将光纤间距误差控制在±0.5μm以内,这种亚微米级精度使12芯MT-FA的通道串扰低于-40dB。在封装环节,采用EPO-TEK®UV胶水实现光纤与V形槽的快速定位,配合353ND系列混合胶水降低热应力,使产品通过85℃/85%RH高温高湿测试及500次插拔循环试验。实际应用中,8芯MT-FA在400GDR4光模块内实现8通道并行传输时,其功率预算较传统方案提升2dB,支持长达10km的单模光纤传输。而12芯MT-FA在数据中心布线系统中,通过与OM4多模光纤配合,可使100GPSM4链路的传输距离从100m延伸至300m,同时将端口密度从每机架48口提升至96口。值得注意的是,4芯MT-FA在硅光模块集成场景中展现出独特优势,其模场转换结构可将光纤模场直径从5.5μm适配至3.2μm,使光耦合效率提升至92%,为800G光模块的小型化提供了关键技术支撑。空芯光纤连接器在传输过程中能够有效抑制非线性效应,提高了信号传输的线性度。

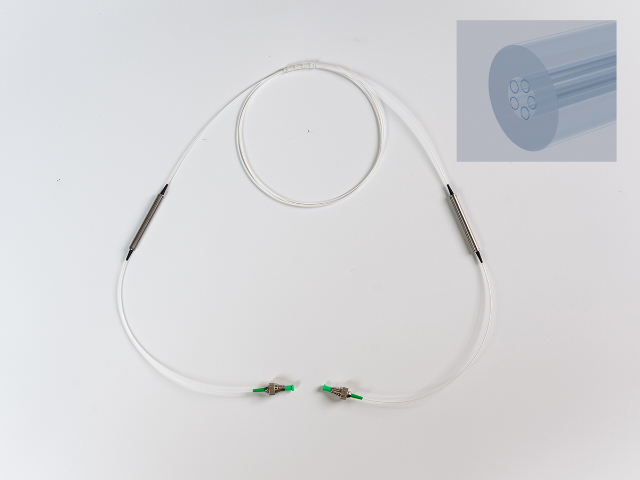

在AI算力基础设施高速迭代的背景下,多芯MT-FA光组件已成为数据中心与超算中心光互连系统的重要部件。其重要价值体现在对超高速光模块的物理层支撑上,例如在800G/1.6T光模块中,通过42.5°精密研磨形成的端面全反射结构,配合低损耗MT插芯与±0.5μm级V槽间距控制,可实现16通道乃至32通道的并行光信号传输。这种设计使单模块数据吞吐量较传统方案提升4-8倍,同时将光路耦合损耗控制在0.2dB以内,满足AI训练集群每日PB级数据交互的稳定性需求。实际应用中,该组件在CPO(共封装光学)架构中表现尤为突出,其紧凑型结构使光引擎与ASIC芯片的间距缩短至5mm以内,配合硅光子集成技术,可将系统功耗降低30%以上。在谷歌TPUv5与英伟达Blackwell架构的互连方案中,多芯MT-FA组件已实现每秒1.6Tb的双向传输速率,支撑起万亿参数大模型的实时推理需求。多芯光纤连接器的APC端面抛光工艺,将回波损耗控制在-60dB以下,提升传输质量。温州多芯光纤连接器 FC/APC

极地科考设备中,多芯光纤连接器耐受低温,确保科考数据正常传输。宁波空芯光纤连接器插头

材料科学与定制化能力的发展为MT-FA多芯连接器开辟了新的应用场景。在材料创新领域,石英玻璃V型槽基片的热膨胀系数优化至0.5ppm/℃,配合低应力粘接工艺,使器件在-40℃至85℃宽温环境下仍能保持通道均匀性,偏振消光比(PER)稳定在25dB以上。针对相干光模块的特殊需求,保偏型MT-FA通过多芯串联阵列技术,在12通道复杂组合下仍能维持高消光比特性,纤芯抗弯曲半径突破至15mm,适配硅光调制器与铌酸锂芯片的耦合要求。定制化生产体系方面,模块化设计平台支持从8通道到48通道的灵活配置,客户可自主定义研磨角度(0°至45°)、通道间距及光纤类型,交付周期压缩至4周内。这种技术能力在AI算力集群建设中表现突出,其短纤组件已通过800GOSFP光模块的长期高负载测试,在数据中心以太网、Infiniband光网络等场景实现规模化部署,为下一代1.6T光模块的商用化奠定了工艺基础。宁波空芯光纤连接器插头

认证流程的标准化与可追溯性是多芯光纤MT-FA连接器质量管控的关键环节。国际电工委员会(IEC)制定...

【详情】多芯MT-FA连接器的耦合调试与性能验证是确保传输质量的关键步骤。完成光纤插入后,需通过45°反射镜...

【详情】MT-FA多芯连接器的研发进展正紧密围绕高速光模块技术迭代需求展开,重要突破集中在精密制造工艺与功能...

【详情】在光通信技术向超高速率与高密度集成方向演进的进程中,微型化多芯MT-FA光纤连接器已成为突破传输瓶颈...

【详情】多芯MT-FA连接器的耦合调试与性能验证是确保传输质量的关键步骤。完成光纤插入后,需通过45°反射镜...

【详情】从技术实现层面看,高性能多芯MT-FA光纤连接器的研发涉及多学科交叉创新,包括光学设计、精密机械加工...

【详情】MT-FA多芯光组件的光学性能重要体现在其精密的光路耦合与多通道一致性控制上。作为高速光模块中的关键...

【详情】在材料兼容性与环境适应性方面,MT-FA自动化组装技术正突破传统工艺的物理极限。针对硅光集成模块中模...

【详情】多芯MT-FA光纤连接器作为高密度光传输系统的重要组件,其维修服务需要兼具技术深度与操作精度。该类连...

【详情】针对多芯光组件检测的精度控制难题,行业创新技术聚焦于光耦合优化与极性识别算法的突破。采用对称光路设计...

【详情】高密度多芯光纤MT-FA连接器作为光通信领域实现高速数据传输的重要组件,其技术特性直接决定了数据中心...

【详情】MT-FA的光学性能还体现在其环境适应性与定制化能力上。在-25℃至+70℃的宽温工作范围内,MT-...

【详情】