- 品牌

- GNEHM杰耐

- 型号

- SWISSVICK SV20

- 类型

- 维氏硬度计

- 用途

- 材料微观硬度检测

- 试验力

- 10gf--62.5kgf

- 厂家

- GNEHM International LLC-FZ

- 产地

- 瑞士

全自动维氏硬度计是镀层与薄膜检测领域的专属设备,主要适配金属镀层、陶瓷薄膜、硬质涂层、功能薄膜等薄表层的高精度硬度检测,彻底解决薄表层检测的技术难点。针对五金、模具的硬质镀铬、氮化钛、DLC 镀层,采用 1gf-100gf 微试验力自动检测,确保压痕只存在于镀层内部,不穿透至基体,精确测量镀层的真实硬度;对于光学薄膜、功能陶瓷薄膜等易损薄表层,采用极微试验力检测,避免破坏薄膜结构,同时精确把控薄膜的硬度性能;设备可通过自动改变试验力,连续测量从镀层到基体的硬度梯度,分析膜基结合力与性能变化,验证镀层工艺效果。设备的微力加载与精确测量能力,是镀层与薄膜检测的理想选择。融合视觉识别技术,全自动硬度计可自动识别工件位置,实现无人化智能检测。西安自动化硬度计怎么样

在航空航天领域,进口双洛氏硬度测试仪凭借其高精度与高可靠性,成为保障关键零部件性能的主要手段。航空航天零部件(如钛合金紧固件、高温合金叶片、不锈钢结构件)对硬度指标要求严苛,且多为高级精密部件,检测数据需具备可追溯性。进口双洛氏硬度测试仪可通过 HRC 标尺精确检测高强度钢、钛合金部件的硬度,通过 HRA 标尺测试硬质合金涂层硬度,确保零部件在极端工况下的力学稳定性;支持多测点连续测试,分析硬度分布均匀性,验证热处理工艺效果,为航空航天产品的安全性提供数据支撑。成都设备硬度计调整融合精密传感与自动补偿技术,高精度布氏硬度测试仪可精确捕捉材料硬度细微差异。

在航空航天领域,进口宏观维氏硬度检测仪是保障关键零部件性能的主要设备。针对钛合金结构件、高温合金叶片、航空紧固件等主要部件,通过精确测试硬度值,间接反映材料的强度、耐磨性与抗疲劳性能,确保部件在极端工况下的可靠性;对于焊接件、热处理部件,可通过多测点连续测试,分析硬度分布均匀性,验证焊接、热处理工艺的稳定性,避免因材料性能不均导致的安全隐患;其高精度测试数据具备可追溯性,可作为航空航天产品质量审核的重要依据,满足行业严苛的质量管控标准。

当前高精度万能硬度计正朝着 “超精密化、智能化、多功能化、小型化” 方向迭代升级。超精密化方面,通过采用激光干涉测量技术与纳米级传感器,将压痕测量精度提升至 0.01μm 级别,满足纳米材料、超薄薄膜等新型材料的检测需求;智能化方面,集成 AI 视觉识别与机器学习算法,实现压痕自动定位、缺陷识别与数据异常预警,部分机型支持与实验室信息管理系统(LIMS)无缝对接,实现检测数据的全流程追溯;多功能化方面,高级机型整合硬度测试、微观形貌观察、元素分析等功能,实现 “一站式” 材料表征;小型化方面,便携式高精度万能硬度计逐渐兴起,采用轻量化设计与电池供电,可满足现场检测、大型工件上门检测等特殊需求,拓展应用场景。智能误差补偿技术,进口表面洛氏硬度测试仪自动修正环境影响,提升数据可信度。

在医疗器械制造领域,显微维氏硬度计满足行业高精密、高可靠性的质量要求,是保障医疗器械微区性能与使用安全的关键设备。医疗器械如骨科植入物、牙科种植体、手术器械配件,多为精密微小部件,且表面经特殊涂层处理,对微区硬度要求严苛。针对钛合金骨科植入物的表面氮化层、牙科种植体的钛涂层,采用微力加载检测涂层微区硬度与附着力,确保涂层在使用中不脱落、不磨损,且具备良好生物相容性;对手术器械的微小刃口、触点,检测其微区硬度,确保刃口锋利度与触点耐磨性,避免使用中变形;针对微型医疗器械如血管支架、导丝,采用超微试验力实现无损检测,保障其结构完整性与使用性能。其检测数据的高精度与可靠性,满足医疗器械行业严格的注册与质量管控标准。搭载精密伺服加载系统,全自动硬度测试仪误差极小,数据重复性与稳定性双高。重庆自动化硬度计

显微维氏硬度计适用于微小区域或薄层材料的硬度测试。西安自动化硬度计怎么样

在材料科研中,显微维氏硬度计是新材料研发、工艺优化、机理分析的主要工具。新型合金研发中,可分别检测晶粒、晶界、第二相的微区硬度,揭示成分 — 组织 — 性能关系;薄膜 / 涂层研究中,用梯度力测试从表面到基体的硬度变化,分析界面结合与失效机制;热处理 / 表面改性(激光淬火、离子渗氮)中,多测点连续测试生成硬度梯度曲线,量化硬化层深度与均匀性;疲劳与损伤研究中,跟踪循环载荷下微区硬度演变,揭示微观损伤机理,为寿命预测提供数据支撑。西安自动化硬度计怎么样

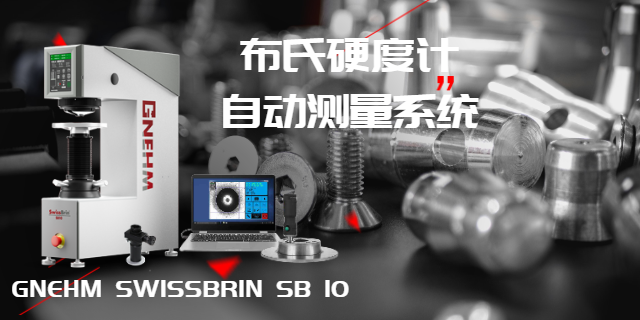

当前自动测量布氏硬度计正朝着更高精度、更强智能化、更便携化、工业互联化方向发展,市场应用前景广阔,适配制造业高级化、智能化发展需求。精度升级方面,采用更高分辨率的视觉系统与激光位移检测技术,将压痕测量分辨率提升至 0.0005mm,进一步提高检测精度;智能化升级方面,集成 AI 机器学习算法,实现样品自动定位、缺陷识别、压痕智能分析与数据异常预警,部分机型将支持语音控制与远程操作;便携化发展方面,研发小型化自动测量布氏计,适配车间现场、户外工程等移动检测场景;工业互联化方面,强化与工业互联网、MES/LIMS 系统的深度对接,实现检测数据实时上传、智能分析与生产工艺联动调整,助力制造业实现智能...

- 新疆制造硬度计维保 2026-02-13

- 云南制造硬度计销售 2026-02-13

- 广西硬度计使用方式 2026-02-13

- 南京表面洛氏硬度计硬度检定 2026-02-12

- 黑龙江自动化硬度计产品介绍 2026-02-12

- 山西定制化硬度计使用方式 2026-02-12

- 苏州智能化硬度计厂家报价 2026-02-12

- 广西设备硬度计类型 2026-02-12

- 广西硬度计硬度校准 2026-02-12

- 江苏设备硬度计耗材 2026-02-12

- 上海显微硬度计硬度选型 2026-02-12

- 山西品牌硬度计有哪些 2026-02-12

- 天津检测硬度计产品介绍 2026-02-12

- 金属硬度计维修 2026-02-12

- 江苏现代硬度计销售 2026-02-12

- 大庆自动化硬度计市面价 2026-02-11

- 黑龙江自动化硬度计产品介绍 02-12

- 山西定制化硬度计使用方式 02-12

- 苏州智能化硬度计厂家报价 02-12

- 广西设备硬度计类型 02-12

- 广西硬度计硬度校准 02-12

- 江苏设备硬度计耗材 02-12

- 广东汽车零部件硬度计如何收费 02-12

- 成都硬度计安装 02-12

- 山东设备硬度计咨询问价 02-12

- 北京工厂硬度计哪个好 02-12