- 产地

- 宁波

- 品牌

- 米控

- 型号

- 齐全

- 是否定制

- 是

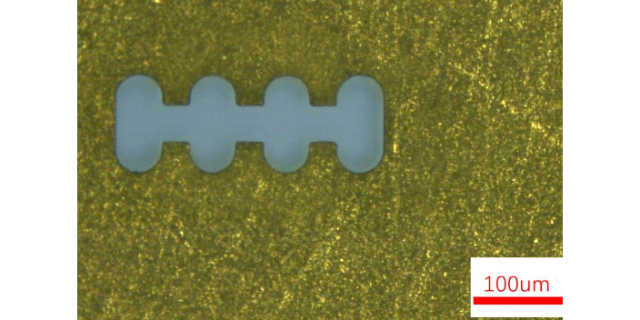

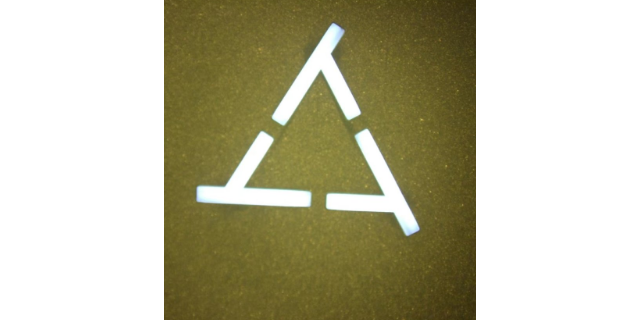

基于飞秒微孔加工平台,开展了激光加工光路中光阑尺寸对激光微孔加工孔壁质量影响的实验研究,并采用软件仿真和实验结合的方法研究不同光阑限制高斯光束造成的能量波动情况和对实际加工效果的影响。仿真结果表明在光阑光束比小于1.6的情况下高斯光束截面能量分布开始受到影响,高斯光束截面出现能量波动现象。并对不同光阑光束比情况下微孔加工进行实验,实验结果表明:在光阑光束比小于1.6情况下高斯光束截面能量分布发生调制,但是能量波动起初对实际加工影响较小。随着光阑光束比的下降微孔加工孔壁粗糙度增加,当光阑光束比小于0.9时孔壁出现凹槽,孔壁不再光滑,当光阑光束比小于0.7时会严重影响激光加工效率且孔壁质量进一步恶化。 微孔加工需要避免哪些问题?浙江专业0.2微孔加工批发

微孔加工毛刺面作为外表面进行弯曲时,制件易产生裂纹和擦伤;故在弯曲时应将毛刺面作为弯曲内表面;凹模圆角半径太小,弯曲部位出现冲击痕迹。对凹模进行抛光,加大凹模圆角半径,可以避免弯曲件擦伤;凸凹模间隙不应太小,间隙太小会引起变薄擦伤。在冲压过程中要时刻检查模具的间隙的变化情况;为了使五金冲压件件符合精度的要求往往使用在底部压料的弯曲模,则在弯曲时压料板上的弹簧,定位销孔、托板和退料孔等都会压制成压痕,故应给予调整。浙江专业0.2微孔加工批发高精度微孔加工厂家推荐。

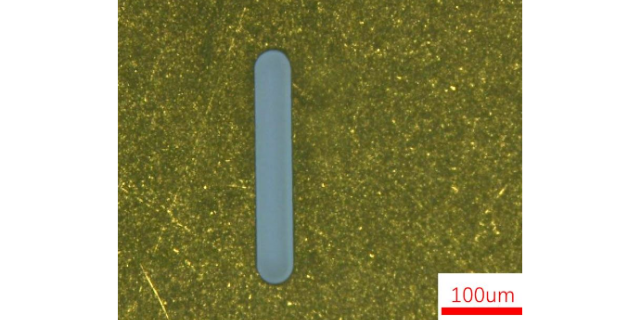

微孔加工是指传统加工里面很难的技术,其介于传统加工和微细加工之间。在很多国家的研究室里,都有这方面的研究。用电火花是不错的选择,可加工0.08mm直径的微孔,但是,其微孔孔壁会留下再铸层,从而影响微孔的使用寿命,使得微孔的孔壁表面质量发生恶化。不同的激光打孔微加工方法特点:1、激光直接打孔:利用聚焦透镜直接打孔,孔大小,圆度取决激光光斑大小及圆度,孔的大小不易控制。只能适合较小的孔。孔径0.005-0.3mm左右。打孔速度快。2、激光切割打孔:采用XY运动平台来实现,孔内壁光洁度较差,精度较差,打孔速度慢,可打大孔,多孔。

目前微孔加工产品已广泛应用于精密过滤设备、化纤喷丝板、喷气发动机喷嘴、电子计算机打印头、印刷电路板、电视机障板、天象仪星孔板、航空陀螺仪表元件、飞机透平叶片以及医疗器械中的红血球细胞过滤器等零件的加工领城。根据小孔的尺寸范围划分,到目前为止约有50种之多,每一种加工方法都有其独特的优点和缺点,这主要取决于工件孔径的大小,孔的排列,孔的密度,孔的精度要求,还有就是要考虑工件的后续使用因素,这就涉及到考虑用哪种加工工艺能否批量加工的问题。0.2微孔加工有什么设备可以很好的完成?

冲压材料进行连续冲压压弯时,金属微粒或渣滓易附在工作部位的表面,使冲压件出现擦伤。弯曲方向和材料的轧制方向平行时,冲压件表面会产生裂纹,使工件表面质量降低。在两个以上的部位进行弯曲时,应尽可能的保证弯曲方向与轧制方向有一定的角度;微孔加工毛刺面作为外表面进行弯曲时,制件易产生裂纹和擦伤;故在弯曲时应将毛刺面作为弯曲内表面;凹模圆角半径太小,弯曲部位出现冲击痕迹。对凹模进行抛光,加大凹模圆角半径,可以避免弯曲件擦伤;0.2微孔加工流程有哪些?福建专业0.2微孔加工技术

0.2mm微孔加工是什么?浙江专业0.2微孔加工批发

0.2微孔加工机加工行业网红“熔喷布模具”为什么火呢?现在近期,机加工行业的朋友圈都被熔喷模头刷屏了,“熔喷布模具”着实当了一回网红。可是,你知道这个熔喷模头到底是个啥吗?首先,我们从口罩说起吧!你知道你戴的口罩是否合格吗?口罩的品质在很大程度上取决于口罩中间那层熔喷布的质量,品质高的熔喷布更薄,其密度和均匀性好,阻隔率达到98%甚至99%,而且透过率好,呼吸更顺畅,而有的劣质口罩甚至用的根本就不是熔喷布。浙江专业0.2微孔加工批发

气体喷嘴喷嘴是很多种喷淋、喷雾、喷油、喷砂、喷涂等设备里很关键的一个部件,起着重要的作用。喷嘴在行业中的应用非常宽泛,材质从不锈钢、塑料到碳化硅、聚四氟乙烯、PP(工程塑料)、铝合金和钨钢等,应用范围一般常用在汽车、电镀、表面处理、高压清洗、除尘、降温、脱硫、加湿、搅拌、园林等各个行业。气体喷嘴是其中需要用到微孔加工技术的一种喷嘴,建议采用进口技术来实现。化学品喷嘴应用于化学品的喷嘴,需要对材料以及打孔工艺做比较高的要求,首先材料需要用到耐腐蚀材料,其次打孔需要微小孔加工来完成,传统技术难以实现,建议采用进口技术。0.2微孔加工大概需要多久?珠三角0.2微孔加工哪家专业在建立仿真模型时,采用参...

- 嘉兴正规0.2微孔加工哪种好 2023-08-24

- 杭州0.2微孔加工联系电话 2023-08-24

- 江苏正规0.2微孔加工多少钱 2023-08-24

- 长三角正规0.2微孔加工怎么样 2023-08-24

- 温州0.2微孔加工方法 2023-08-24

- 广东正规0.2微孔加工哪里有 2023-08-24

- 绍兴0.2微孔加工技术 2023-08-23

- 福建0.2微孔加工批发 2023-08-23

- 珠三角专业0.2微孔加工批发 2023-08-23

- 温州专业0.2微孔加工批发 2023-08-23

- 深圳0.2微孔加工供应 2023-08-23

- 专业0.2微孔加工方法 2023-08-23

- 浙江0.2微孔加工设备 2023-08-23

- 浙江0.2微孔加工厂家 2023-08-23

- 长三角口碑好0.2微孔加工哪种好 2023-08-23

- 山东专业0.2微孔加工哪家好 2023-08-23