反应磁控溅射:以金属、合金、低价金属化合物或半导体材料作为靶阴极,在溅射过程中或在基片表面沉积成膜过程中与气体粒子反应生成化合物薄膜,这就是反应磁控溅射。反应磁控溅射普遍应用于化合物薄膜的大批量生产,这是因为(1)反应磁控溅射所用的靶材料和反应气体纯度很高,因而有利于制备高纯度的化合物薄膜。(2)通过调节反应磁控溅射中的工艺参数,可以制备化学配比或非化学配比的化合物薄膜,通过调节薄膜的组成来调控薄膜特性。(3)反应磁控溅射沉积过程中基板升温较小,而且制膜过程中通常也不要求对基板进行高温加热,因此对基板材料的限制较少。(4)反应磁控溅射适于制备大面积均匀薄膜,并能实现单机年产上百万平方米镀膜的工业化生产。交流磁控溅射和直流溅射相比交流磁控溅射采 用交流电源代替直流电源,解决了靶面的异常放电现象。江苏射频磁控溅射流程

磁控溅射的工艺研究:1、传动速度:玻璃基片在阴极下的移动是通过传动来进行的。低传动速度使玻璃在阴极范围内经过的时间更长,这样就可以沉积出更厚的膜层。不过,为了保证膜层的均匀性,传动速度必须保持恒定。镀膜区内一般的传动速度范围为每分钟0~600英寸之间。根据镀膜材料、功率、阴极的数量以及膜层的种类的不同,通常的运行范围是每分钟90~400英寸之间。2、距离与速度及附着力:为了得到较大的沉积速率并提高膜层的附着力,在保证不会破坏辉光放电自身的前提下,基片应当尽可能放置在离阴极较近的地方。溅射粒子和气体分子的平均自由程也会在其中发挥作用。当增加基片与阴极之间的距离,碰撞的几率也会增加,这样溅射粒子到达基片时所具有的能力就会减少。所以,为了得到较大的沉积速率和较好的附着力,基片必须尽可能地放置在靠近阴极的位置上。山东共溅射磁控溅射流程磁控溅射沉积速度快、基材温升低、对膜层的损伤小。

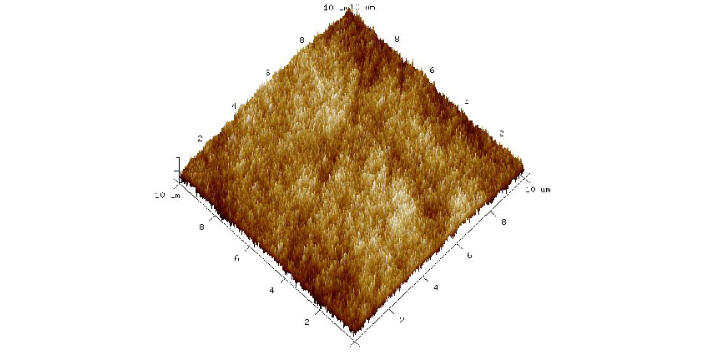

磁控溅射的原理:靶材背面加上强磁体,形成磁场。在正负电极间施以高的电压产生等离子体,使氩气发生辉光放电。等离子体中的电子在相互垂直的电场和磁场的共同作用下做螺旋式运动,飞向正电极,在运动过程中与氩气原子发生碰撞,产生Ar离子和电子,带负电的电子又在相互垂直的电场和磁场的共同作用下向正电级做螺旋式运动,电子再次与氩气原子发生碰撞,随着碰撞次数的增大,电子的能量逐渐降低,较后落在衬底上,这就使得高速电子对衬底轰击产生的温升大幅度降低。Ar离子向负极加速运动,与靶材发生碰撞。能量适当的Ar离子离子轰击靶材后使得靶材原子脱离靶材表面,较后沉积在衬底上形成薄膜。

磁控溅射技术的应用:主要用于在经予处理的塑料、陶瓷等制品表面蒸镀金属薄膜、七彩膜仿金膜等,从而获得光亮、美观、价廉的塑料,陶瓷表面金属化制品。普遍应用于工艺美术、装璜装饰、灯具、家具、玩具、酒瓶盖、女式鞋后跟等领域,JTPZ多功能镀膜技术及设备,针对汽车、摩托车灯具而设计的,在一个真空室内完成蒸发镀铝和射频等离子体镀保护膜,这种镀膜后灯具具有“三防”功能。射频等离子体聚合膜还应用于光学产品、磁记录介质、**保护膜;防潮增透膜;防锈抗腐蚀;耐磨增硬膜。用户选择在灯具基体上喷底漆、镀铝膜、镀保护膜或灯具基体在真空室进行前处理、镀铝膜、镀保护膜工艺。磁控溅射是在低气压下进行高速溅射,为此需要提高气体的离化率。

磁控溅射镀膜常见领域应用:1.一些不适合化学气相沉积(MOCVD)的材料可以通过磁控溅射沉积,这种方法可以获得均匀的大面积薄膜。2.机械工业:如表面功能膜、超硬膜、自润滑膜等.这些膜能有效提高表面硬度、复合韧性、耐磨性和高温化学稳定性,从而大幅度提高产品的使用寿命.3.光领域:闭场非平衡磁控溅射技术也已应用于光学薄膜(如增透膜)、低辐射玻璃和透明导电玻璃.特别是,透明导电玻璃普遍应用于平板显示器件、太阳能电池、微波和射频屏蔽器件和器件、传感器等。磁控溅射目前是一种应用十分普遍的薄膜沉积技术。天津高温磁控溅射镀膜

真空磁控溅射涂层技术与真空蒸发涂层技术相比有许多优点。江苏射频磁控溅射流程

磁控溅射属于辉光放电范畴,利用阴极溅射原理进行镀膜。膜层粒子来源于辉光放电中,氩离子对阴极靶材产生的阴极溅射作用。氩离子将靶材原子溅射下来后,沉积到元件表面形成所需膜层。磁控原理就是采用正交电磁场的特殊分布控制电场中的电子运动轨迹,使得电子在正交电磁场中变成了摆线运动,因而大幅度增加了与气体分子碰撞的几率。磁控溅射目前是一种应用十分普遍的薄膜沉积技术,溅射技术上的不断发展和对新功能薄膜的探索研究,使磁控溅射应用延伸到许多生产和科研领域。江苏射频磁控溅射流程

广东省科学院半导体研究所一直专注于面向半导体光电子器件、功率电子器件、MEMS、生物芯片等前沿领域,致力于打造***的公益性、开放性、支撑性枢纽中心。平台拥有半导体制备工艺所需的整套仪器设备,建立了一条实验室研发线和一条中试线,加工尺寸覆盖2-6英寸(部分8英寸),同时形成了一支与硬件有机结合的专业人才队伍。平台当前紧抓技术创新和公共服务,面向国内外高校、科研院所以及企业提供开放共享,为技术咨询、创新研发、技术验证以及产品中试提供支持。,是一家电子元器件的企业,拥有自己**的技术体系。一批专业的技术团队,是实现企业战略目标的基础,是企业持续发展的动力。公司以诚信为本,业务领域涵盖微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务,我们本着对客户负责,对员工负责,更是对公司发展负责的态度,争取做到让每位客户满意。公司凭着雄厚的技术力量、饱满的工作态度、扎实的工作作风、良好的职业道德,树立了良好的微纳加工技术服务,真空镀膜技术服务,紫外光刻技术服务,材料刻蚀技术服务形象,赢得了社会各界的信任和认可。