在工业炉窑的温度控制系统中,一些关键的电子控制元件和传感器需要在高温环境下稳定工作。相变热管散热器可以为这些元件提供局部冷却,防止它们因高温而损坏。例如,在陶瓷烧制炉窑中,炉内温度可达上千度,而控制炉温的PID控制器等电子元件通过相变热管散热器的保护,可以在高温环境附近正常运行,确保炉窑温度的精确控制,提高陶瓷制品的烧制质量。在冶金工业中,轧钢机等大型设备的电机和控制系统需要有效的散热。相变热管散热器能够适应轧钢机频繁启停和高负载运行时产生的热量变化。高效纯水冷却,降低设备运行成本。风能热管散热器

在散热器结构设计创新上,智能化设计是一个重要趋势。一些IGBT热管散热器开始配备温度传感器和微控制器,能够实时监测IGBT的温度和热管散热器的工作状态。根据温度反馈,微控制器可以调整风扇转速或其他冷却参数,实现自适应的散热控制。这种智能化的散热器可以更好地应对IGBT在不同工况下的散热需求,提高散热效率的同时延长IGBT的使用寿命。工作介质的优化也是发展方向之一。新型的工作介质正在研发中,这些介质具有更合适的沸点、更高的潜热和更好的化学稳定性。四川3D相变风冷热管散热器生产纯净水质,纯水冷却系统降低故障率。

电机在长时间高负荷运转时,其内部的发热元件通过相变热管散热器将热量散发出去,保证电机的绝缘性能和使用寿命,同时也保障了轧钢机的稳定运行,提高生产效率,减少因设备过热导致的故障停机时间。对于化工行业中的反应釜温度控制和化工流程中的自动化控制设备,相变热管散热器也有着重要应用。化工生产环境往往存在腐蚀性气体和高温等复杂条件,相变热管散热器的耐腐蚀设计和高效散热能力可以确保控制设备在恶劣环境下正常工作,保证化工生产的安全和稳定进行。

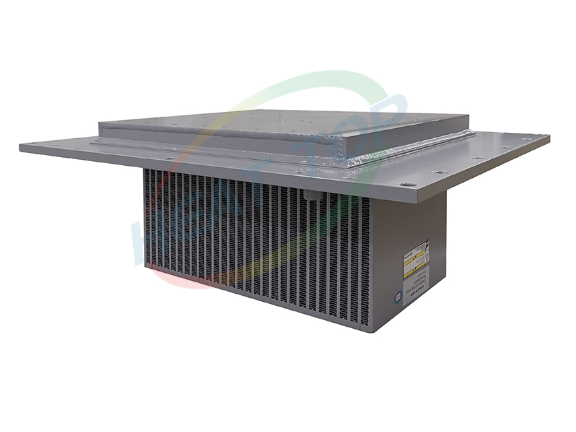

热管散热器的结构设计对于高功率变流器散热至关重要。它的蒸发段与变流器的发热元件紧密贴合,能够很大程度地吸收热量。在一些设计中,会采用特殊的导热膏或导热垫来进一步减少接触热阻,提高热传递效率。而在冷凝段,除了大面积的散热鳍片外,还会考虑空气流动的优化。通过合理设计散热器的外形和安装方式,引导空气在鳍片间顺畅流动,形成良好的对流。在数据中心的UPS变流器中,热管散热器利用数据中心的冷却风道,使空气流经散热器,将热量带走,保证变流器在高负荷下稳定工作。环保节能,纯水冷却系统带领绿色工业潮流。

比如,将吸液芯结构和重力辅助热管结合,在不同的工作姿态下都能保证良好的散热效果。在微机电系统(MEMS)领域,微热管的设计也在不断改进,通过优化微热管的形状、尺寸和内部结构,提高其在微小空间内的散热效率,以满足微纳电子设备日益增长的散热需求。同时,热管散热器与其他散热技术的结合也是发展趋势之一,如与热电制冷技术、液体冷却技术等结合,形成更高效的综合散热系统,为未来高性能设备的散热提供更质量的解决方案。纯水冷却系统是封闭循环,可节约水资源。广东直流输电热管散热器厂家直销

热管散热器散热能力强,确保设备长时间稳定运行。风能热管散热器

随着电力电子技术的发展,热管散热器在设计上不断创新以满足更高的散热要求。在热管结构方面,新型的微通道热管被广泛应用于电力电子热管散热器。微通道热管内部有微小通道,增加了工作介质与管壁的接触面积,强化了热交换过程。在高功率密度的电力电子设备中,如新一代数据中心的服务器电源,微通道热管散热器能在有限空间内实现更高效散热。同时,在散热鳍片设计上也有创新,仿生学的树形鳍片结构逐渐受到关注。这种结构模拟树木分支形态,能在不增加太多体积的情况下,大幅增加与空气的接触面积,提高空气对流散热效率。此外,一些热管散热器采用了复合热管结构,将不同类型的热管或具有不同功能的部分结合。例如,将吸液芯结构和重力辅助热管结合,使散热器在不同的工作姿态下都能保证良好的散热效果。而且,在制造工艺上,3D打印技术开始用于制造热管散热器的部分结构,实现更复杂的内部结构和更精确的尺寸控制,提高热管与发热元件的贴合度和散热通道的优化程度。风能热管散热器