- 产地

- 宁波

- 品牌

- 米控

- 型号

- 齐全

- 是否定制

- 是

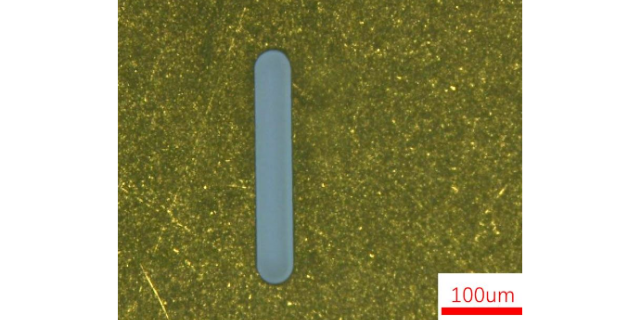

在医疗器械制造领域,激光精密加工为产品质量和性能提供保障。在手术器械制造中,如眼科手术用的精细刀具,激光精密加工可以制造出极其锋利且尺寸精细的刀刃。对于一些植入式医疗器械,如心脏起搏器的微小电极和外壳,激光能够加工出符合生物相容性要求的复杂形状和表面纹理。在牙科器械方面,牙钻等工具的复杂几何形状和高精度要求也可以通过激光精密加工来满足。此外,在制造一些具有微纳结构的医用检测芯片时,激光精密加工能够保证芯片的精度和可靠性,提高医疗检测的准确性。利用激光直写技术,在基板上制备纳米级电路和传感器结构。十堰激光精密加工工艺

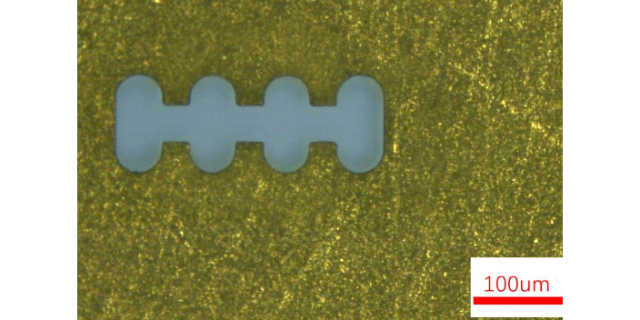

在电子芯片制造领域,激光精密加工是关键技术。芯片制造过程中,需要在硅片等材料上进行极其精细的加工。例如,在芯片的电路布线方面,激光可以精确地去除特定区域的材料,形成微小的电路通道,其宽度可以达到几十纳米。对于芯片上的微小接触点和引脚,激光精密加工能够准确地制造出所需的形状和尺寸。而且,在芯片封装过程中,需要打孔用于芯片与外部电路的连接,激光能够打出直径极小且精度极高的孔。这种高精度加工保证了芯片的性能和功能,推动了电子技术朝着更小、更强大的方向发展。宁波激光精密加工规格选择激光精密加工技术就是选择未来!

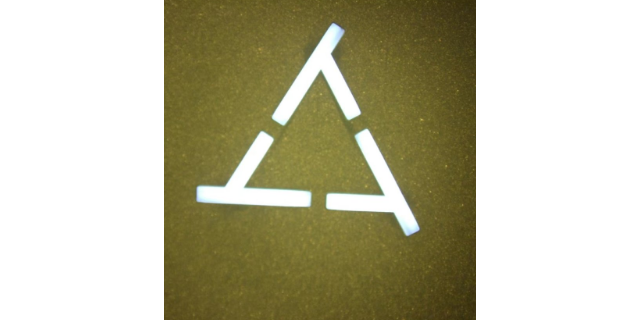

激光精密加工特点:高速快捷:从加工周期来看,电火花加工的工具电极精度要求高、损耗大,加工周期较长;电解加工的加工型腔、型面的阴极模设计工作量大,制造周期亦很长;光化学加工工序复杂;而激光精密加工操作简单,切缝宽度方便调控,可立即根据电脑输出的图样进行高速雕刻和切割、加工速度快,加工周期比其它方法均要短。安全可靠:激光精密加工属于非接触加工,不会对材料造成机械挤压或机械应力;相对于电火花加工、等离子弧加工,其热影响区和变形很小,因而能加工十分微小的零部件。

激光精密加工对材料的损伤极小。由于激光加工是基于局部能量吸收的原理,在加工过程中,只有被激光束照射到的区域才会受到影响。对于周围的材料,几乎没有热影响或机械应力的影响。在加工一些对温度敏感或易碎的材料时,这一优势尤为明显。比如在加工陶瓷材料时,传统加工方法容易导致陶瓷破裂,但激光精密加工通过精确控制能量密度,可以在不破坏陶瓷整体结构的情况下完成加工。在加工半导体材料时,也能避免因过度加工对材料电学性能的损害,保证材料的性能稳定。利用激光微纳加工技术,制备超材料和光子晶体结构。

激光精密加工是一种利用高能量密度、高方向性和高单色性的激光束对材料进行精细加工的技术。其原理是基于激光与物质的相互作用。当激光束聚焦在材料表面时,材料吸收激光的能量,使局部温度急剧升高。对于不同的加工方式,如切割、钻孔、雕刻等,材料的状态变化有所不同。在切割中,材料被熔化或汽化后通过辅助气体吹离;钻孔时,材料在高能量下形成孔洞;雕刻则是通过精确控制激光去除材料来实现预定图案。这种加工方式可以实现微米甚至纳米级别的精度,能在各种硬度和类型的材料上进行加工。精密加工中,激光能量可精确调控,实现材料的逐层去除或沉积。十堰激光精密加工工艺

高精度、高效率,激光加工带领新潮流。十堰激光精密加工工艺

精密加工技术是为适应现代高技术需要而发展起来的先进制造技术,是其它高新技术实施的基础。精密加工技术的发展也促进了机械、液压、电子、半导体、光学、传感器和测量技术以及材料科学的发展。激光行业近几年的高速发展,让激光加工技术越来越受市场青睐。当前,我国传统机械加工制造业正处在技术升级的关键时期,其中高附加值,高技术壁垒的精密加工是一个重要方向。随着高精密加工需求日益增加,精密加工技术装备也随之驶入快车道。十堰激光精密加工工艺

在光学元件制造方面,激光精密加工有着不可替代的作用。对于镜片的加工,激光可以精确地研磨和抛光。例如,在制造高精度的球面镜或非球面镜时,激光通过控制能量在镜片表面进行微小区域的材料去除,使镜片的曲率达到极高的精度要求。在制造光学薄膜时,激光可以在薄膜材料上进行精细的刻蚀,形成特定的光学图案和结构。而且,在光学纤维的制造中,激光精密加工可以对光纤的端面进行处理,如切割出平整的端面或制造出特殊的微结构,提高光纤的耦合效率和光学性能。品质优越,源于激光加工的精湛技术。沈阳激光精密加工方法激光精密切割与传统切割法相比,激光精密切割有很多优点。例如,它能开出狭窄的切口、几乎没有切割残渣、热影响区小、切割噪...

- 绍兴激光精密加工费用 2025-12-28

- 慈溪激光精密加工怎么样 2025-12-28

- 镇海区激光精密加工公司 2025-12-27

- 杭州激光精密加工怎么联系 2025-12-27

- 镇海区激光精密加工售价 2025-12-26

- 钻孔激光精密加工哪家好 2025-12-25

- 十堰激光精密加工技术 2025-12-25

- 绍兴微槽激光精密加工 2025-12-24

- 金华激光精密加工推荐 2025-12-24

- 昆明激光精密加工 2025-12-24

- 焦作紫外激光精密加工 2025-12-24

- 金华激光精密加工供应商 2025-12-24

- 海曙区激光精密加工 2025-12-24

- 湖州刀具激光精密加工 2025-12-24

- 湖州微槽激光精密加工 2025-12-23

- 沈阳激光精密加工哪家好 2025-12-23