- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

TPM的根底之三是预防维护与预见性维护,强调从设计开始,到设备制造、使用、维护,采用FME峨术,识别潜在的失效模式、后果、措施,分析设备故障的6大损失、5个主要原因、解决问题的方法,将故障消灭在萌芽状态,防止“救火〃式的生产维护。通过指标管理,控制全*设备有效性〔OEE指标同3个关键因素的关系,到达设备“零缺陷〃、质量“零缺陷〃、本钱“零浪费〃的目的。TPM的根底之四是快速换模与缩短前置时间,采用精益生产方式将生产线内的维护转化为生产线外的维护。运用摄影、摄像记录工序转换的过程,为快速换模与缩短前置时间提供参考。小改善也能出大效益!3 个基层员工的精益改善案例,值得借鉴。三明什么是精益管理咨询热线

精益管理采用了许多工具和技术来实现流程改进和问题解决。以下是几个常用的精益管理工具:1.价值流图:用于分析和优化价值流程,帮助识别和消除浪费。2.5S:通过整理、整顿、清扫、清洁和素养(Seiri,Seiton,Seiso,Seiketsu,Shitsuke)的五个步骤,提高工作环境和工作效率。3.Kaizen:即持续改进,通过小步改进来不断优化流程和提高绩效。4.标准化工作:制定标准化工作程序,确保工作一致性和质量可控性。5.一次性流程改进活动(RapidImprovementEvent,简称RIE):通过团队合作,迅速解决问题和改善流程。

三明精益管理别让 “浪费” 拖垮效率!这 3 个精益小技巧,车间 / 办公室都能用。

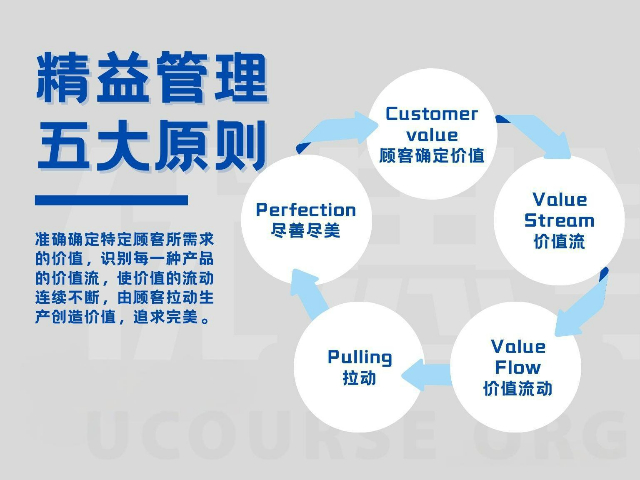

精益管理的实施通常遵循以下步骤:1.识别价值:了解客户需求,识别组织价值创造的关键过程和环节。2.映射价值流:绘制当前价值流程图,识别和分析各个环节的浪费和瓶颈。3.消除浪费:采用各种工具和技术,消除识别出的浪费,提高效率和质量。4.设计流程:重新设计优化后的价值流程,确保流程的稳定性和可持续性。5.实施改进:通过培训和沟通,将改进方案落实到实际工作中,并进行持续监控和调整。6.持续改进:建立持续改进的机制和文化,鼓励员工主动参与改进活动,不断提高绩效。

JIT生产现场控制技术。JIT要求在正确的时间,生产正确数量的、所需的产品,即准时生产。JIT的产品*当后续工序提出要求时才生产,它是一种“拉动〃式的生产方式,后工序需要多少,前工序就生产或供给多少。它改变了传统生产过程中前道工序向后工序送货的方式,却反其道而行:后道工序根据“看板〃向前道工序提取产品。前道工序按“看板〃要求只生产后道工序取走的数量的工件作为补充,现场操作人员根据“看板〃进行生产作业。看板系统是JIT生产现场控制技术的核*。利用看板技术控制生产和物流,以到达准时生产的目的JIT的生产现场控制系统由于使用了看板卡,它是JIT的表现形式。

复盘找差距,优化提水平,精益常更新。

实施精益生产初期目标1、通过精益生产推进强化精益求精的过程质量意识,而不是检查质量意识,实现质量提高和废品下降双重目标。2、真正实现以顾客为关注焦点,按时交付率逐步提升到95%以上了。3、外部质量损失额降低30%,库存降低30%(不包括合理原材料和成品),设备故障停机率降低30%,生产周期缩短20%。4、通过精益生产推进工作的开展,促进员工养成规范做事和良好习惯,员工发现问题,解决问题的能力加强,整体员工精益改善的意识初步形成。把精益刻进流程,让高效融入日常。泉州工厂精益管理是什么

如何让精益从 “试点车间” 复制到全公司?三明什么是精益管理咨询热线

精益生产追求的七个“零目标〃是零库存、零事故、零不良、零故障、零停滞、零浪费、零切换浪费。精益生产的主要特征是用户为上帝,以人为中心,以精简为手段,团队合作,准时供货方式。在企业的生产经营过程中有很多不产生价值的“浪费〃,有些生产活动尽管增加价值,但所用的资源超过了绝***少的界限,也是浪费。精益管理的初步目的就是消除一切浪费现象,精益管理将这些浪费归结为“七大浪费〃。精益管理的常用工具有:6s准时化生产(JIT)、全*生产维护TPM、运用价值流图来识别浪费、持续改善。三明什么是精益管理咨询热线

- 宁德工厂精益管理包括什么 2025-12-31

- 车间精益管理优势 2025-12-31

- 浙江企业精益管理怎么做 2025-12-31

- 杭州工厂精益管理是什么 2025-12-30

- 泉州精益管理是什么 2025-12-30

- 漳州企业精益管理流程是什么 2025-12-30

- 厦门企业精益管理优势 2025-12-30

- 莆田如何精益管理 2025-12-30

- 福建企业精益管理怎么做 2025-12-30

- 漳州什么是精益管理 2025-12-30

- 宁德车间精益管理优势 2025-12-30

- 宁波车间精益管理 2025-12-30