- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 类型

- 工装夹具,装配夹具,组合夹具,焊接夹具

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

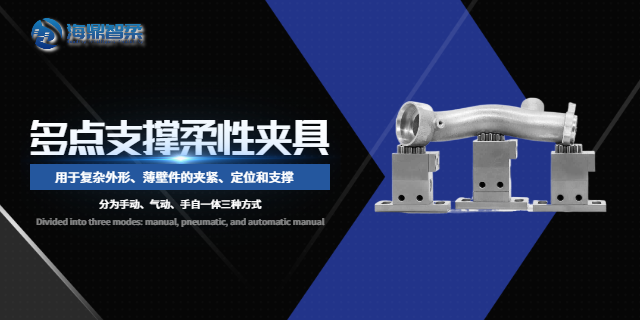

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 磨床,钻床,铣床,车床,锯床,加工中心

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

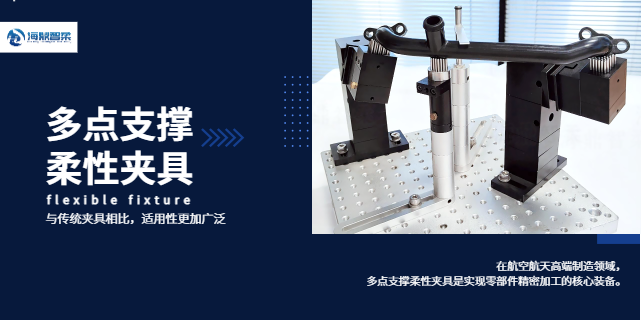

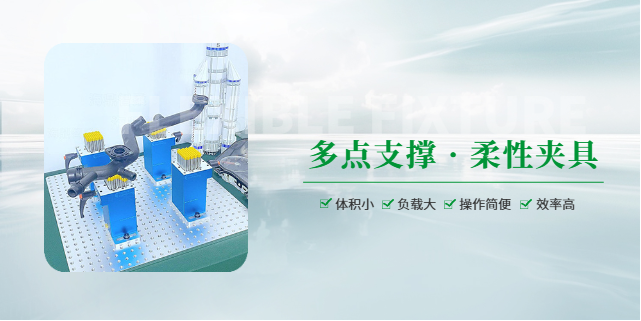

薄壁件加工不仅需解决变形问题,还需兼顾高精度与高效率,传统夹具因定位精度低、换型周期长,常导致薄壁件加工精度波动大、生产效率低下。海鼎智柔多点支撑柔性夹具从精度控制与效率优化双维度发力,为薄壁件加工提供多方面保障。在精度控制方面,夹具采用“激光定位+闭环反馈”双重精度管控:加工前,通过激光扫描仪对薄壁件毛坯进行三维建模,对比设计模型自动修正支撑单元位置偏差,定位精度可达±;加工过程中,每个支撑单元的位移数据实时反馈至控制系统,若偏差超出阈值(设定为±),系统立即驱动伺服电机调整,确保加工精度稳定。某汽车零部件企业加工厚度的不锈钢薄壁油箱部件时,传统夹具加工的孔径公差为±,平面度误差达;引入该夹具后,孔径公差缩小至±,平面度误差控制在内,完全满足汽车行业高精度要求。在效率优化方面,夹具具备“快速换型+多工序集成”能力:针对多品种薄壁件生产,夹具内置数字化工艺数据库,存储常见薄壁件的支撑方案与加工参数,换型时只需调用预设程序,支撑单元可在5-8分钟内完成自动调整,换型效率较传统夹具提升90%以上;同时,夹具支持一次装夹完成薄壁件的切割、钻孔、打磨、检测等多道工序,避免多次装夹导致的定位误差。 多点支撑柔性夹具,不断创造新价值,为柔性技术的发展做贡献。东莞动车使用多点支撑柔性夹具产品介绍

随着汽车行业对节能减排要求的不断提高,轻量化已成为汽车设计与制造的重要趋势,汽车内外饰件也逐渐采用轻量化材料(如铝合金、镁合金、碳纤维复合材料、轻量化塑料等)。这类材料通常具有强度高、密度低但刚性较差的特点,传统夹具在加工过程中容易导致材料变形或损坏,难以满足轻量化加工需求。海鼎智柔多点支撑柔性夹具针对轻量化材料的加工特性,创新研发了“柔性支撑+准确控力”的加工方案,为汽车内外饰行业的轻量化加工提供了可靠保障。在柔性支撑方面,该夹具采用弹性支撑单元设计,支撑单元内置缓冲弹簧,能根据轻量化材料的刚性特点自动调整支撑力度,避免刚性夹持导致的材料变形。例如,对于厚度只2mm的铝合金仪表盘骨架,传统夹具的单点夹持力容易导致骨架弯曲变形;而海鼎智柔多点支撑柔性夹具通过多点分布式弹性支撑,将夹持力均匀分散到整个骨架表面,变形量控制在以内,完全满足加工精度要求。在准确控力方面,夹具的压力控制系统可实现级的夹持力调节,能根据不同轻量化材料的抗压强度(如镁合金的抗压强度约为200MPa,碳纤维复合材料的抗压强度约为1500MPa)设定比较优夹持力,既保证工件稳定夹持,又避免材料损伤。同时,夹具的支撑单元采用轻量化设计。 东莞动车使用多点支撑柔性夹具产品介绍多点支撑柔性夹具,全防锈材质,经久耐用。

薄壁件的自动化打标生产线中,海鼎智柔多点支撑柔性夹具实现了高效准确的批量加工。自动化生产线要求夹具既能快速更换工件,又能保证每批次工件的打标位置一致性。海鼎智柔的夹具配备机器人自动上下料接口,通过机械视觉引导完成工件的快速定位,支撑点在1秒内即可完成从松开到夹紧的动作。在空调压缩机薄壁壳体的批量打标中,夹具的重复定位精度达±,确保每台壳体的标识位置偏差不超过,满足了自动化检测的识别要求。某家电企业应用该夹具后,打标生产线的人均效率提升3倍,错标、漏标率降至零,同时通过与MES系统对接,实现了标识信息的实时追溯,提升了生产管理水平。

自动化物流系统中的分拣设备、传输带等部件也受益于多点支撑柔性夹具。这些部件通常为金属材质,形状有长条状、弯折状等多种形式,且在批量生产时需要保证较高的一致性。多点支撑柔性夹具针对物流设备部件的特点,利用大面积分布式支撑技术,在切割、打孔、焊接等工序中,依据部件的不同形状和尺寸,合理配置支撑点,确保部件稳定,提高加工精度。例如在分拣设备的金属框架焊接过程中,多点支撑柔性夹具能使框架的各个连接部位紧密贴合,避免焊接变形,保证框架的平整度和结构强度,为自动化物流高效、准确运行提供坚实保障,推动物流行业快速发展。 多点支撑柔性夹具,为您的生产线注入柔性力量!

汽车外饰保险杠的加工组装对夹具的要求极为严苛,因其不仅要满足外观美观,还要具备一定的强度以应对碰撞。保险杠多为大型曲面结构,采用聚丙烯等材料注塑而成,加工时易出现回弹变形。海鼎智柔多点支撑柔性夹具针对这一问题,采用了“自适应支撑矩阵”技术,在保险杠的切边、打孔等工序中,通过数百个可升降的支撑柱形成均匀的支撑面,实时补偿材料应力释放导致的形变。夹具的支撑点配备压力传感器,能根据材料的厚度和硬度自动调节力度,确保在加工过程中保险杠既不会因夹持过紧而破裂,也不会因夹持过松而晃动。在与车身的装配环节,夹具能准确对齐安装孔,使保险杠与车身的缝隙控制在以内,提升了整车的密封性和美观度。某新能源汽车企业应用该夹具后,保险杠的加工周期缩短了30%,废品率下降了70%,每年节省原材料成本超50万元。 多点支撑夹具,携手共赢,共创智能制造新时代!东莞动车使用多点支撑柔性夹具产品介绍

多点支撑柔性夹具,重复定位准确,提高工作效率。东莞动车使用多点支撑柔性夹具产品介绍

在航空发动机机匣蒙皮的精密加工中,海鼎智柔多点支撑柔性夹具发挥了关键作用。发动机机匣蒙皮为复杂的环形薄壁结构,工作环境恶劣,对尺寸精度和表面质量要求极高,加工过程中需严格控制径向和轴向变形。传统夹具的装夹方式易导致机匣蒙皮产生椭圆度误差,影响与其他部件的配合精度。海鼎智柔的夹具采用自适应环形支撑布局,沿机匣蒙皮内圆周分布数十组可同步调节的支撑单元,通过激光测量系统实时监测蒙皮的圆度变化,并反馈给控制系统进行动态补偿,使机匣的椭圆度误差控制在以内。在磨削工序中,夹具的支撑点能跟随砂轮进给量微调位置,保证磨削力稳定,避免表面出现振纹。某航空发动机制造企业应用该夹具后,机匣蒙皮的装配合格率从82%提升至99%,极大地提高了发动机的运行稳定性和使用寿命。 东莞动车使用多点支撑柔性夹具产品介绍

- 北京定制多点支撑柔性夹具怎么样 2026-01-30

- 重庆碳钢多点支撑柔性夹具量大从优 2025-12-08

- 辽宁cnc 加工使用多点支撑柔性夹具怎么样 2025-12-08

- 沈阳机床使用多点支撑柔性夹具类型 2025-12-08

- 陕西动车使用多点支撑柔性夹具配件 2025-12-08

- 河北飞机蒙皮使用多点支撑柔性夹具按需定制 2025-12-07

- 汽车零部件使用多点支撑柔性夹具多少钱 2025-12-06

- 多点支撑柔性夹具厂家直销 2025-12-06