数字工厂与智能工厂的区别:1.技术重点不同,数字工厂:主要利用信息技术如大数据、物联网和云计算等,实现生产过程的数字化管理和优化。它侧重于数据的采集、分析和监控,为生产决策提供数据支持。智能工厂:在数字工厂的基础上,更加注重人工智能技术的应用。通过机器学习、深度学习和自动化控制等技术,使设备和系统具备自主决策和自动化操作的能力。2.决策水平不同:数字工厂:虽然提供了丰富的数据支持,但决策较终由人员进行。它提供了决策支持和优化建议,但并未实现完全的自主决策。智能工厂:设备和系统能够基于实时数据和预测分析进行智能决策和自动化操作,较大程度上提高了生产效率和响应速度。数字工厂通过智能排程系统优化生产流程,减少生产等待时间,提高生产效率。南京智能工厂管理系统

基于三维模型的数字化协同研制应用的尝试始于航空航天制造领域。由于在产品设计、材料成本、成型技术和制造精度方面具有相对更苛刻的要求,航空航天领域在加工和装配制造工艺上整体先进于其他行业,这为基于三维模型的数字化协同研制奠定了基础。当前,世界先进的飞机制造商已逐步利用数字化技术实现了飞机的“无纸化”设计和生产,美国波音公司在波音777和洛克希德·马丁公司在F35的研制过程中,基于三维模型的数字化协同研制和虚拟制造技术,缩短了三分之二的研制周期,降低研制成本50%。佛山工业数字工厂智能制造系统数字工厂通过智能安全系统实时监控生产环境,及时预警潜在危险,保障员工健康。

数字化工厂的含义:数字化,即是将许多复杂多变的信息转变为可以度量的数字、数据,再以这些数字、数据建立起适当的数字化模型,把它们转变为一系列二进制代码,引入计算机内部,进行统一处理,这就是数字化的基本过程。而对于工厂而言,我们可以通过一系列的数据采集的方式,将企业的生产信息、仓储信息、来料信息、质量信息等储存并展示出来,形成一套可视化系统,较终辅助领航者做决策,实现降本增效的目的。数字化工厂的来源,“数字化工厂”的出现,可以概括为以下四点:数字化工厂是制造信息化的需求;数字化工厂是并行工程的体现;数字化工厂是虚拟制造的发展趋势;数字化工厂是计算机辅助工程发展的高级阶段。

数据模型1.0:在这个过程我们从产品设计开始,研发部门把设计产品的元器件清单、组装图、测试条件这些信息放进一个数据库里,头一步就完成了。数据模型2.0:接下来到了第二步,生产规划部门,我们要继续输入如何把产品生产出来的数据,比如工艺流程、质量标准这些东西,这个数据库就自然扩大了,变成了数据模型2.0。数据模型3.0:到了第三个部门,制造工程部门,要对生产机床进行编程,各种自动化组态、程序调试,把制造环节的数据进一步的扩大,形成数据模型3.0。MES提供生产数据的实时采集与分析,帮助企业优化生产效率和质量。

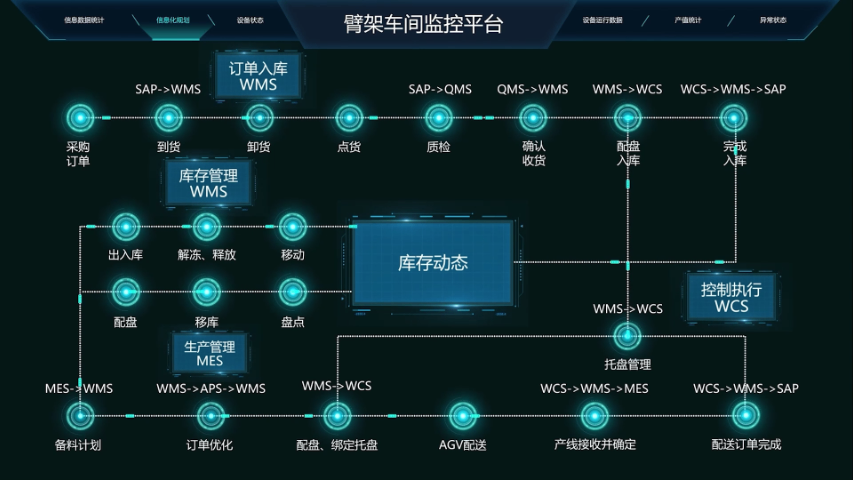

无线技术虽然在布建便利性方面,对比有线显然有相当的优势,但无线技术的完善、可靠性、确定性与即时性、相容性等还有待加强。因此,工业无线技术的定位,仍应是传统有线技术的延伸,多数仪表以及自动化产品虽会嵌入无线传输的功能,但要舍弃有线技术,还言之过早。功能模块:智能仓储:自动备料,自动上料;智能车间:自动生产,组装,包装;智能品质管控:自动品质管控;集成其他系统:与ERP,MES系统集成;追溯管理:对材料,生产环节,品质管控等各个环节的追溯。WCS(仓库控制系统)实时调度设备,优化物料搬运流程,提高作业效率。南京智能工厂管理系统

数字工厂的远程监控系统,让管理者随时随地查看生产进度。南京智能工厂管理系统

数字孪生智慧工厂的崛起,标志着工业制造进入了一个全新的时代。与传统的工厂相比,数字孪生工厂在自动化、智能化、预测与决策、资源利用以及员工体验等方面都展现出了巨大的优势。首先,数字孪生智慧工厂实现了高度的自动化和智能化。传统的工厂通常依赖于人工操作和固定的生产线,而数字孪生工厂则借助传感器、物联网技术和大数据分析,能够实时监测生产过程,自动调整生产参数,从而较大限度地提高生产效率和品质一致性。综上所述,数字孪生智慧工厂相对于传统工厂,具有更高的自动化程度、精确的预测和决策支持、资源利用效率提高和员工工作体验改善等明显优势。它表示了工业制造的未来,有助于企业提高竞争力,推动工业生产向着更加智能、高效和可持续的方向发展。南京智能工厂管理系统