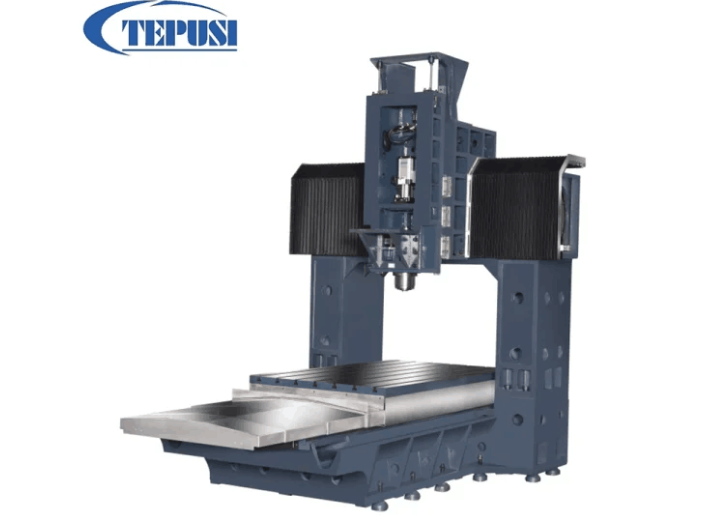

- 品牌

- 特普斯

- 型号

- TPS-L850

- 运动方式

- 点位直线控制

- 产地

- 广东

航空航天钛合金支架(TC11 材质)因强度高(σb=1100MPa)、导热系数低(只为钢的 1/5),加工时易出现刀具磨损快(寿命只 30 分钟)、表面烧伤等问题。传统设备的主轴功率不足(≤15kW),难以实现高效切削。特普斯立式加工中心搭载 37kW 大功率主轴(扭矩 600N・m),配合 “高压冷却 + 油雾润滑” 复合系统(冷却压力 70bar,流量 80L/min),可将切削区温度控制在 300℃以下(钛合金氧化温度≥400℃)。设备采用 “箱式” 床身结构(壁厚 50mm),经振动时效处理(激振频率 20-50Hz),刚性提升 50%,在切削深度 5mm 时仍保持稳定。某航空企业加工支架时,采用硬质合金刀具的寿命从 30 分钟延长至 120 分钟,加工效率提升 3 倍,且表面残余应力降低 40%,满足 HB 5287 航空零件标准。设备还支持 “数字孪生” 预演功能,可提前模拟切削过程,减少试切浪费。刀库的换刀时间直接影响立式加工中心的生产节拍。重庆五轴立式加工中心工作原理

高速主轴技术在立式加工中心中的应用:高速主轴技术是提升立式加工中心效率的主要突破点。现代立式加工中心的主轴系统采用电主轴集成设计,取消传统皮带或齿轮传动,减少传动误差与能量损耗。电主轴内置高速电机与冷却系统,通过矢量控制实现转速平滑调节,在 5000-24000r/min 范围内保持稳定输出。为解决高速运转中的发热问题,主轴配备油雾润滑或水冷装置,将工作温度控制在 ±2℃以内,避免热变形影响加工精度。在材料适配方面,高速主轴可搭配硬质合金刀具,对铝合金、钛合金等轻质合金进行高速切削,表面粗糙度可达 Ra0.8μm 以下,加工效率较传统设备提升 30%-50%,尤其适用于汽车零部件、航空航天领域的批量生产。佛山四轴立式加工中心应用范围定期对立式加工中心的导轨进行保养,确保运动精度。

立式加工中心的刀具管理技术:刀具管理技术是提升立式加工中心加工效率与质量的关键环节。现代设备的刀库系统内置刀具识别功能,通过 RFID 芯片记录每把刀具的型号、寿命、切削参数等信息,系统自动选择更优刀具并预警更换时机。刀具长度与半径补偿功能可在加工前自动测量刀具尺寸,补偿装夹误差,避免试切浪费。针对多品种加工,刀库支持刀具预调功能,操作人员可离线设置刀具参数,通过刀库接口快速更换刀组,换刀准备时间缩短 50% 以上。部分高级立式加工中心配备刀具健康监测系统,通过振动传感器与功率监测,实时判断刀具磨损或破损状态,自动暂停加工并报警,减少废品率与设备损伤风险。

立式加工中心的节能与环保设计:节能与环保已成为立式加工中心设计的重要考量。设备采用变频电机驱动主轴与进给轴,根据负载自动调节输出功率,空载状态下能耗降低 30%-40%。冷却泵与润滑系统配备智能启停功能,只在加工时启动,减少无效能耗。在环保方面,切削液回收系统通过多级过滤实现循环利用,过滤精度达 5-20μm,降低废液排放;设备外壳采用密封设计,搭配负压抽风装置,将切削粉尘与油雾收集处理,工作环境粉尘浓度控制在 0.5mg/m³ 以下。部分厂家还采用低噪音主轴与减震结构,设备运行噪音低于 85dB,改善操作环境,符合现代工厂的绿色生产标准。这款立式加工中心具备高刚性的结构,能承受较大的切削力。

立式加工中心的多轴联动技术突破:多轴联动技术是立式加工中心加工复杂零件的主要能力。除传统三轴外,四轴(工作台旋转)与五轴(工作台 + 主轴旋转)配置可实现空间多角度加工。五轴联动立式加工中心通过 RTCP(旋转轴中心编程)功能,确保刀具中心点在旋转过程中位置不变,避免工件过切或欠切。设备的旋转轴采用高精度蜗轮蜗杆或直驱电机驱动,定位精度达 ±5 角秒,重复定位精度 ±2 角秒,满足叶轮、模具型腔等复杂曲面的加工需求。在编程层面,CAM 软件支持多轴加工路径自动生成,通过刀轴矢量控制优化切削角度,使刀具始终保持比较好切削姿态,表面加工质量提升 2-3 个等级,同时延长刀具寿命 15%-20%。操作人员应定期清洁立式加工中心的工作区域,保持设备整洁。北京高刚性立式加工中心定制

切削液的种类选择对立式加工中心的加工效果影响明显。重庆五轴立式加工中心工作原理

新能源汽车电池壳体(铝合金材质)需满足 “零泄漏” 要求,其密封槽的平面度≤0.02mm/m,且需加工数百个 M4 螺纹孔(位置度 ±0.05mm)。传统加工方式因工序分散(铣面、钻孔、攻丝分设备完成),易产生累积误差。特普斯立式加工中心的 “工序集约化” 方案颇具优势:配备 40 把刀位的链式刀库(换刀时间 1.2 秒),一次装夹可完成密封槽铣削(采用玉米铣刀,表面粗糙度 Ra1.6μm)、定位孔钻削(直径精度 H7 级)、螺纹攻丝(采用挤压丝锥,强度提升 20%)全流程。设备搭载的 “自动补偿系统” 通过激光测头(精度 ±0.001mm)实时测量毛坯尺寸,自动调整加工坐标,补偿铝合金铸造公差(±0.2mm)。某电池厂商实测显示,壳体加工良率从 91% 提升至 99.2%,单班产能从 800 件增至 1500 件,且切削液回收率达 98%,符合新能源工厂的环保标准(COD≤100mg/L)。重庆五轴立式加工中心工作原理

在加工性能上,针对电池壳体的“大平面、多螺孔”特性,设备搭载的高速钻攻单元(攻丝速度3000rpm)可实现一次装夹完成“铣平面-钻定位孔-攻螺纹”全工序,某新能源车企实测显示,单件加工时间从8分钟缩短至4.5分钟,螺孔位置度控制在±0.01mm以内,完全满足电池包密封要求(漏气率≤1×10⁻⁶Pa・m³/s)。全自动系统的优势更体现在柔性生产:通过AGV小车与设备对接,可实现24小时连续生产,单班产能提升至1200件,且无需人工接触冷却液,改善作业环境。特普斯可为新能源企业提供“设备+工艺+服务”打包方案,包括基于数字孪生的虚拟调试(缩短投产周期30%)与节能改造建议,助力企业降本增效。选择特...

- 广东全自动立式加工中心使用范围 2025-12-20

- 浙江vmc立式加工中心机床 2025-12-20

- 江苏高刚性立式加工中心应用范围 2025-12-10

- 浙江五轴立式加工中心哪家好 2025-12-10

- 北京高刚性立式加工中心使用范围 2025-12-10

- 浙江高速立式加工中心机床 2025-12-10

- 广东三轴立式加工中心应用范围 2025-12-10

- 北京四轴立式加工中心品牌 2025-12-09

- 北京多轴立式加工中心机床 2025-12-09

- 四川三轴立式加工中心工作原理 2025-12-09

- 四川高精度立式加工中心 2025-12-08

- 广东专业的立式加工中心定制 2025-12-08

- 重庆五轴立式加工中心工作原理 2025-12-08

- 重庆五轴立式加工中心价格 2025-12-08

- 四轴立式加工中心使用范围 2025-12-08

- 北京高速立式加工中心机床 2025-12-07

- 重庆三轴立式加工中心厂家 12-21

- 江苏TPS-L1613龙门加工中心厂家 12-21

- 深圳数控龙门加工中心设备 12-20

- 广东全自动立式加工中心使用范围 12-20

- 浙江vmc立式加工中心机床 12-20

- 广州重型龙门加工中心报价 12-20

- 定梁龙门加工中心 12-19

- 北京高速龙门加工中心订制价格 12-19

- 湖南数控龙门加工中心厂家直销 12-19

- 北京五面体龙门加工中心按需定制 12-19