- 品牌

- 工研

- 型号

- 齐全

- 厂家

- 成都工具研究所有限公司

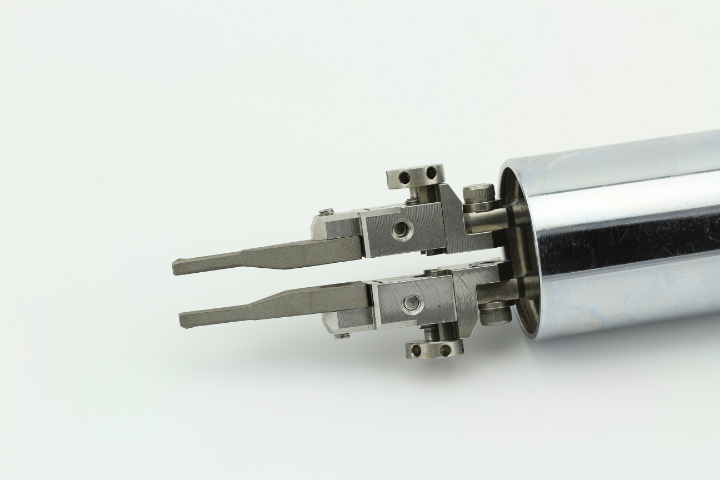

内孔磨加工主动测量仪能提升内孔尺寸测量的精确度。内孔属于工件的隐蔽加工部位,传统测量方式难以深入孔内实时监测,易因测量偏差导致尺寸超差。内孔磨主动测量仪配备细长探针或非接触式传感器,可深入孔内与内表面保持稳定接触或感应距离,精确捕捉磨削过程中的尺寸变化,测量精度可达微米级。这种精确测量能力能实时反映内孔直径、圆度等关键参数的细微变化,避免因测量盲区导致的质量隐患,确保内孔尺寸严格控制在公差范围内,为高精度内孔零件的加工提供可靠的尺寸保障,提升内孔加工的质量一致性。磨加工主动测量仪提供持久的测量精度和稳定性。成都前插磨加工主动测量系统

磨加工主动测量仪能实时监控加工尺寸。在磨削过程中,工件尺寸会随着砂轮的切削不断变化,传统测量方式需停机后才能检测,无法及时掌握加工动态。主动测量仪通过高精度传感器与工件保持非接触或微接触状态,可在加工的同时持续采集尺寸数据,并将信息实时传输至控制系统。这种实时监控能力能精确捕捉尺寸变化的每一个细节,及时发现尺寸偏离预设范围的趋势,为后续调整提供准确依据,避免因尺寸失控导致的加工超差,确保工件在整个磨削过程中始终处于可控状态,从根本上提升尺寸控制的及时性与有效性。上海主动测量系统报价磨加工主动测量仪的响应速度直接影响调整的及时性,进而关系到加工效率的高低。

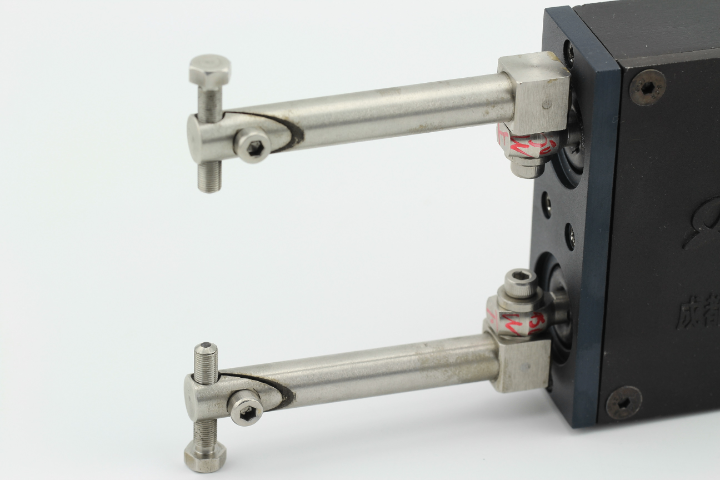

外圆磨加工主动测量仪能保障外圆表面的尺寸精度。外圆作为零件与其他部件配合的关键表面,其直径公差、圆度等参数直接影响装配精度,传统磨削中因砂轮磨损、工件热变形等因素易出现尺寸偏差。主动测量仪通过对称布置的测头实时接触外圆表面,持续采集直径数据和圆度偏差,将信息实时传输至磨削控制系统,当检测到尺寸接近公差上限时,自动降低进给速度,直至达到目标尺寸后停止磨削。这种精确控制可确保外圆尺寸严格处于设计公差范围内,避免因尺寸超差导致的配合间隙过大或过小,减少运转中的摩擦损耗和振动,为零件的稳定配合提供基础保障,同时降低因尺寸问题导致的返工率,提升加工质量的可靠性。

内孔磨加工主动测量仪能提升内孔形位公差的控制能力。内孔的圆柱度、同轴度等形位公差对零件装配和功能影响明显,传统测量方式难以在加工中实时监测这些参数,易导致形位误差超标。内孔磨主动测量仪通过多方向传感器同步采集数据,可实时计算内孔的圆柱度偏差、轴线偏移量等形位参数,并将信息反馈至控制系统,通过调整砂轮轴线与工件的相对位置进行动态修正。这种实时控制能力确保内孔形位公差严格控制在设计范围内,避免因形位误差导致的装配困难或功能失效,提升零件的整体装配质量和使用性能,满足高精度零件的加工要求。磨加工主动测量仪的灵敏度需根据工件材料和加工精度要求进行适当调整。

在线磨加工主动测量仪有助于增强多设备协同加工效率。生产线中多台磨削设备的协同作业需要统一的基准和数据支撑,传统设备各自为战易出现加工一致性差的问题。在线主动测量仪可接入生产网络,实现多设备间的测量数据共享与比对,通过系统分析各设备的加工偏差,统一调整工艺参数,使多台设备保持一致的加工精度。这种协同能力确保同一批次工件在不同设备上加工时尺寸统一,减少因设备差异导致的质量波动,提升生产线的整体加工水平,同时为柔性生产线的快速换产提供数据协同基础,缩短产品切换时间。磨加工主动测量仪的维护人员需具备专业知识,能够准确判断和排除常见故障。成都在线主动测量仪大概多少钱

磨加工主动测量仪的应用有利于操作人员进行日常检查和维护。成都前插磨加工主动测量系统

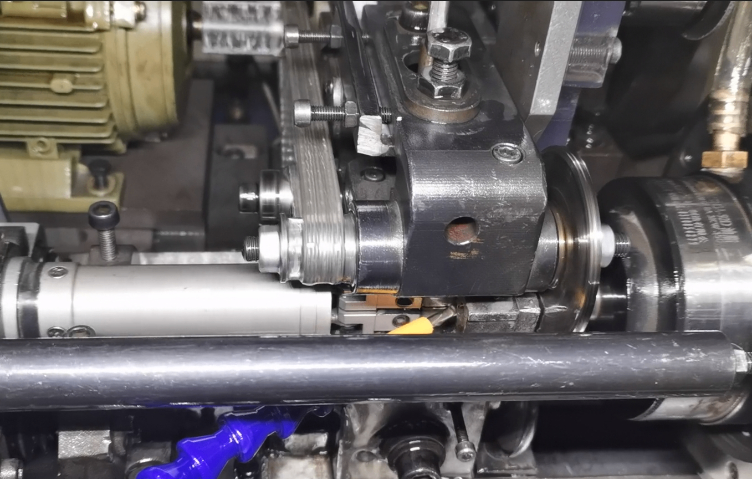

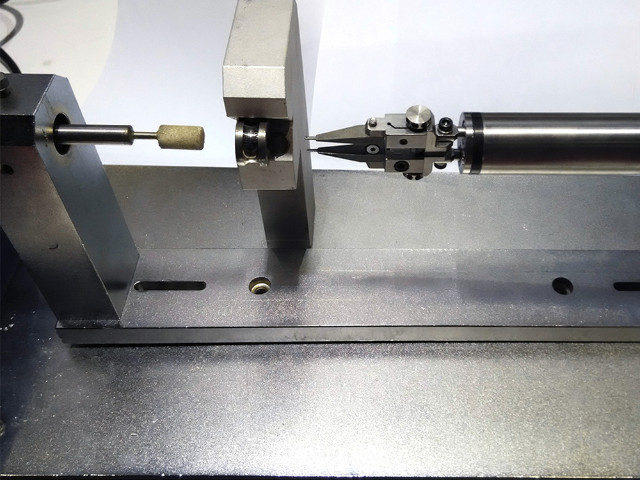

前插磨加工主动测量仪可提高加工效率。前插加工流程长、精度要求高,传统加工需频繁停机测量和调整,影响生产效率。主动测量仪实现了磨削与测量的同步进行,无需中断加工即可完成尺寸检测,大幅减少停机时间;同时,其内置的多种前插型号参数库可快速调用对应加工标准,减少换产时的参数调试环节。这种高效性使单位时间内的前插产量明显提升,降低单件加工成本,同时因质量稳定减少后续检验工作量,加快产品流转速度,提升企业对市场订单的响应能力,增强在前插制造领域的竞争优势。成都前插磨加工主动测量系统

- 四川高精度主动量仪多少钱 2025-12-16

- 无锡高精度主动测量仪 2025-12-16

- 重庆磨加工主动量仪报价 2025-12-16

- 浙江主动量仪怎么卖 2025-12-16

- 凸轮轴主动测量仪选购 2025-12-16

- 成都凸轮轴主动测量系统 2025-12-15

- 北京凸轮轴主动测量系统 2025-12-15

- 四川外圆主动量仪供应 2025-12-15

- 成都内孔磨加工主动量仪厂家 2025-12-15

- 河南磨加工主动测量仪批发 2025-12-15

- 东莞主动测量仪大概多少钱 2025-12-15

- 成都轴承磨加工主动测量系统选购 2025-12-14