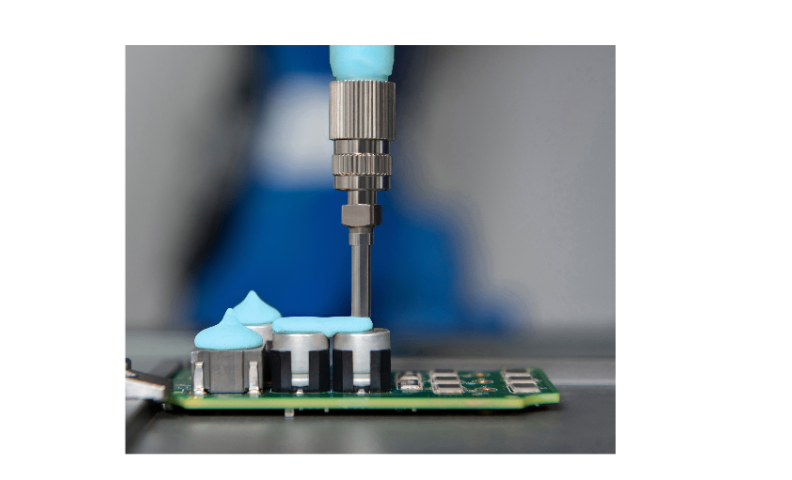

双组份点胶机突破了传统设备对胶水粘度的限制,可兼容环氧树脂、聚氨酯、硅胶、丙烯酸等数十种双组份材料,粘度范围覆盖100-500,000mPa·s。其关键突破在于动态混合技术:通过螺旋式静态混合管或旋转式动态混合腔,使A/B胶在0.2秒内完成均匀混合,避免分层或固化不均。例如,在聚硫密封胶应用中,设备可精确控制A组份(主体胶)与B组份(固化剂)按100:10的质量比混合,并通过加热系统将混合腔温度稳定在40-60℃,确保胶水在低温环境下仍能保持流动性。此外,设备支持1:1至10:1的宽比例调节范围,通过更换不同规格的混合管或调整泵体行程,可快速切换不同配比需求,适应从电子元件封装到建筑密封的多样化场景。高压泵送系统可处理环氧、聚氨酯、硅胶等材料,粘度范围覆盖100-500,000cps。辽宁质量双组份点胶技巧

现代双组份点胶机集成PLC控制系统与中文触控界面,实现参数可视化设置与远程监控。操作人员可通过10英寸触摸屏直接输入点胶路径、速度、压力等参数,系统自动生成三维运动轨迹并支持CAD图纸导入。例如,在汽车电子点火器灌封工艺中,设备可预设20种不同产品的点胶程序,换型时间从传统设备的2小时缩短至10分钟。同时,设备配备自动清洗功能,通过溶剂循环冲洗压力桶和混合管,将胶水残留率降低至0.5%以下,减少停机维护时间。据统计,采用智能化双组份点胶机的生产线,综合效率提升40%,人力成本降低60%,尤其适用于大批量、多品种的柔性制造需求。安徽机械双组份点胶材料分类双组份丙烯酸胶水5秒快干特性,大幅提升3C产品组装线效率。

双组份点胶的工艺参数对点胶质量有着至关重要的影响,主要包括胶水比例、点胶压力、点胶速度和胶水温度等。胶水比例是决定胶体性能的关键因素,不同的产品和应用场景需要不同的混合比例。如果比例失调,可能会导致胶水无法正常固化,或者固化后的胶体强度不足、弹性不好等问题。点胶压力和速度会影响胶水的出胶量和分布均匀性。压力过大或速度过快,胶水容易溢出,造成产品外观缺陷;压力过小或速度过慢,则可能导致胶水填充不足,无法达到预期的粘接效果。胶水温度也会对点胶质量产生影响,合适的温度能够保证胶水的流动性和固化速度。在实际生产中,需要通过专业的检测设备和大量的试验,精确调控这些参数,以确保点胶质量的稳定性和一致性。

电子电器行业对粘接工艺的精度、可靠性与微型化要求极高,双组份点胶技术在此领域的应用愈发宽泛且深入。在智能手机制造中,双组份点胶用于芯片封装、摄像头模组固定、电池边框密封等关键环节,胶层厚度可控制在微米级,既能保障部件间的牢固粘接,又能起到防尘、防水、防震的防护作用;在新能源汽车电子领域,车载充电桩、电池管理系统(BMS)的线路板粘接、传感器封装等均依赖双组份点胶,其优异的耐温性与绝缘性能可确保电子元件在复杂车况下稳定工作;此外,智能家居设备、工业控制模块等产品的组装的过程中,双组份点胶也凭借精细的涂胶效果与高效的生产效率,助力企业提升产品合格率与生产产能。双组份点胶通过准确混合A/B胶实现高的强度粘接,广泛应用于电子、汽车、医疗等领域。

汽车制造行业的高速发展,对零部件的粘接强度、耐久性与安全性提出了严苛要求,双组份点胶技术正成为汽车生产中的关键工艺之一。在车身制造中,双组份点胶用于车门、车窗的密封粘接,胶层能紧密贴合金属与玻璃材质,有效阻隔雨水、灰尘进入车内,同时提升车身的隔音、隔热性能;在动力总成系统中,发动机缸体密封、变速箱部件粘接等环节采用双组份点胶,其耐高温、耐油污、抗振动的特性可确保动力部件长期稳定运行,减少故障风险;在新能源汽车领域,电池包的电芯固定、模组密封、水冷系统粘接等均离不开双组份点胶,它能在保障结构牢固性的同时,提供良好的散热与防护效果,为新能源汽车的安全行驶保驾护航。动态比例调节技术使双组份点胶机适应不同材料配比,确保胶水固化性能稳定。吉林双组份点胶设备制造

航空航天领域用双组份硅胶,耐辐射且拉伸率超300%,保障卫星部件密封。辽宁质量双组份点胶技巧

在制造业朝着精密化、高效化发展的当下,双组份点胶技术凭借独特的优势,逐渐成为众多行业不可或缺的关键工艺。双组份点胶是指将两种不同成分的胶水按照预设比例精细混合后,通过专业设备均匀涂覆在待粘接或密封的工件表面,经化学反应实现固化的工艺过程。与传统单组份点胶相比,它能根据不同材质、工况需求灵活调整胶水配比与固化参数,粘接强度、耐温性、密封性等性能更具优势,宽泛适配电子电器、汽车制造、新能源、医疗器械等多个领域。无论是微型电子元件的精密粘接,还是大型工业部件的密封防护,双组份点胶都能凭借精细的配比控制与均匀的涂胶效果,为产品品质提供可靠保障。辽宁质量双组份点胶技巧