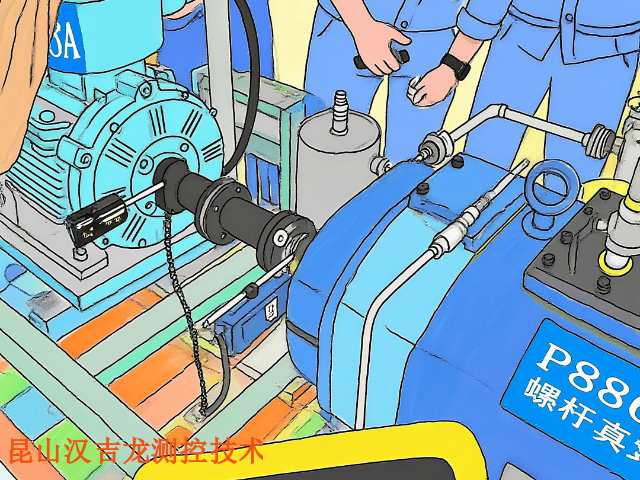

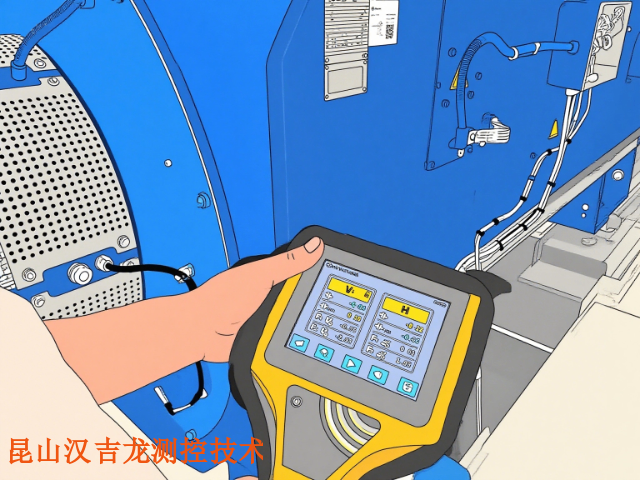

多维偏差精细测量基于柔性联轴器的三维偏差特性(径向、角向、轴向复合偏差),采用“时钟法”完成全维度数据采集:测量点位选择:基础模式:转动轴系至12点、3点、6点三个位置(共旋转180°),每次停稳后按下测量键,HOJOLO设备通过双激光束+CCD探测器(1280×960像素)捕捉偏差数据;动态模式:...

- 品牌

- HOJOLO,LEAKSHOOTER

- 型号

- AS500

- 类型

- 激光对中仪

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

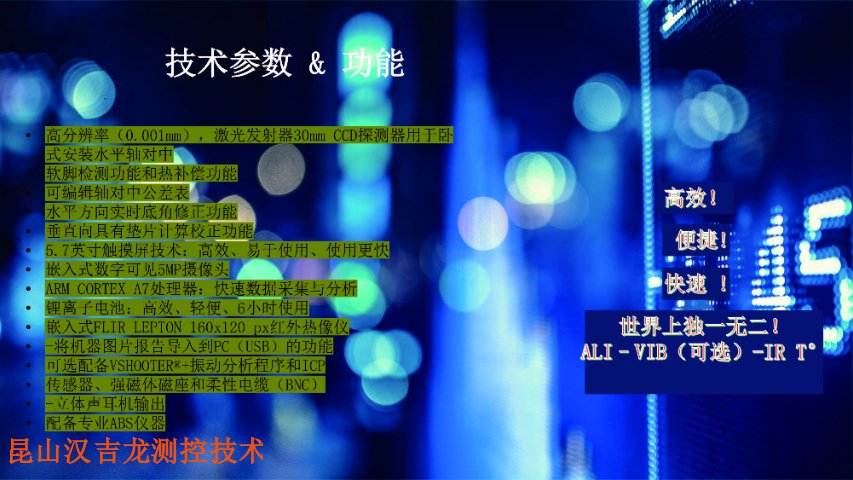

实验室标定的精度数值会因现场工况产生衰减,不同环境下的精度变化范围可参考以下数据:温度影响:常温(20±5℃)下精度保持率100%;高温(100℃以上)未带热补偿功能的设备,精度衰减30%-50%(如±0.001mm级设备可能降至±0.0015-0.002mm),而带热补偿的HOJOLOASHOOTER系列可将衰减控制在10%以内(±2μm→±2.2μm);振动干扰:振动速度>4.5mm/s的工况(如破碎机),精度衰减20%-40%,需选择带振动滤波功能的机型(如AS500),通过算法抑制高频振动,使精度保持在±3-5μm;跨距影响:跨距每增加5米,精度误差累积增加±1-2μm。如HOJOLOASHOOTER在20米跨距下误差≤±10μm,而单激光技术的设备(如PRÜFTECHNIKOPTALIGN)可能达到±20μm。激光联轴器对中仪配备专业技术团队,随时提供上门指导服务。国内激光联轴器对中仪定制

激光联轴器对中仪

即使采用抗振机型,操作不当仍可能导致精度不达标,需遵循以下规范:1.精度验证方法动态数据一致性检查:连续采集5组对中数据,若位移偏差波动≤0.003mm(工业抗振级机型),则判定振动干扰已有效抵消;外部基准对比:用高精度千分表(精度0.001mm)同步测量对中偏差,若激光仪数据与千分表差值≤0.005mm,则精度达标。2.关键操作要点安装位置优化:传感器需安装在距联轴器≤50mm处,避免振动放大效应(如轴端振动在300mm处会放大2-3倍);软脚与预调平:先消除设备软脚(地脚间隙>0.05mm需调整),确保基座水平误差<0.02mm/m,减少振动导致的设备整体晃动;参数预置补偿:对于热态高振动设备(如汽轮机),需预置热膨胀补偿量(0.20-0.30mm),避免冷态校准后热态运行时偏差超标。国内激光联轴器对中仪定制激光联轴器对中仪不同型号间,校准精度存在明显差异吗?

激光对中仪需通过多维度技术设计抵消长距传输中的精度损耗,**稳定机制包括:1.激光传输与探测优化低发散角激光设计:工业长距级机型采用发散角≤(普通机型为),跨距20m时光斑直径可控制在2mm以内,避免探测器接收信号失真;高灵敏度信号增强:CCD探测器搭载数字信号处理(DSP)芯片,可放大微弱激光信号(比较低探测阈值μW),即使跨距30m仍能捕捉。2.环境干扰补偿算法大气折射补偿:通过内置温度-湿度传感器实时采集环境参数,利用折射率修正公式(n=1+×T/273,T为环境温度)补偿空气密度变化导致的激光折射偏差,温度波动±5℃时精度修正量≤±;振动与倾斜修正:集成高精度数字倾角仪(精度°)与振动传感器,实时修正设备安装倾斜(≤3°)及基础振动(≤5mm/s)引发的基准偏移,确保测量基准稳定性。3.安装基准与数据验证无线组网同步:多传感器无线组网(传输延迟≤10ms)实现轴系多截面同步测量,避**截面测量的基准偏差,如印刷机多滚筒轴校准中,通过3组传感器同步采集数据,平行度精度提升至±;3D动态视图校准:(绿/黄/红三色标记公差范围),操作人员可直观判断调整方向,减少反复测量导致的累积误差。

激光联轴器对中仪短时间内重复校准的精度数据并非***一致,而是存在“可控重复性偏差”,其一致性水平由仪器自身性能、操作规范性及环境稳定性共同决定。结合行业标准(如JJF(浙)1196-2023)与实际应用场景,可从重复性指标定义、影响因素及数据验证方法三方面***解析:一、精度数据重复性的量化标准激光对中仪的重复性精度有明确行业校准规范,**指标需满足“多次测量结果的离散度≤仪器标称精度的1/3”,具体表现为:1.位移与角度重复性的数值范围根据JJF(浙)1196-2023校准规范,激光对中仪需通过10次往复测量计算重复性误差(公式:s=n−11∑i=1n(Di−Dˉ)2,其中Di为单次示值,Dˉ为平均值)。工业级设备的典型重复性表现为:位移重复性:**双激光机型(如HOJOLO双激光系列)可达≤,普通单激光机型通常≤(即1丝);角度重复性:倾角示值变动性≤±2个分辨力,如°分辨力机型的角度重复性偏差≤±°。对比传统百分表(重复性偏差≥),激光对中仪的短时间重复校准数据一致性***更优,但仍存在微小波动(非完全一致)。 校准过程中产生的偏差数据,激光联轴器对中仪可自动标注异常点。

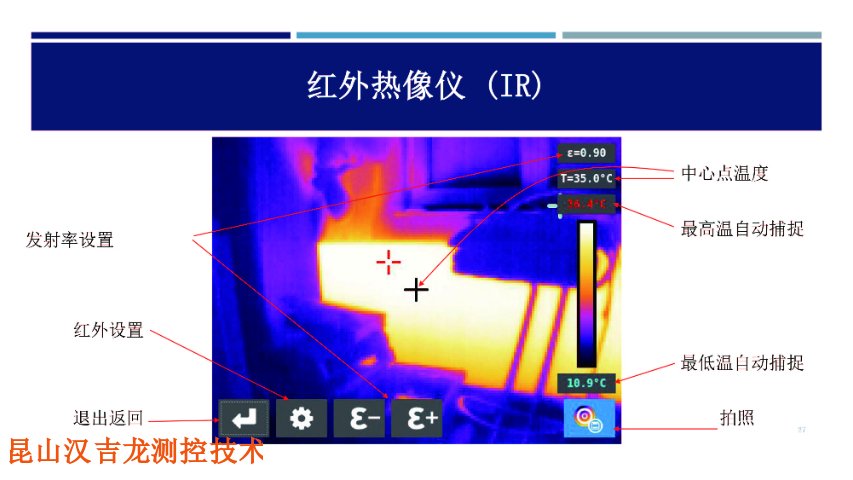

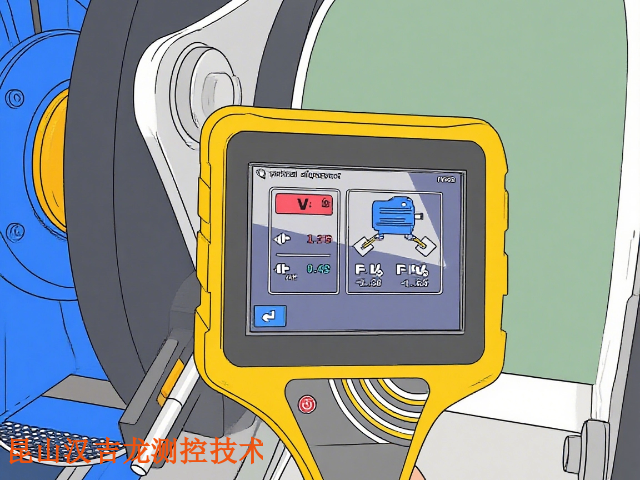

激光对中仪的精度优势还通过实时验证功能转化为校准效率提升,形成“高精度+可追溯”的闭环:实时数据校验:设备可通过双激光束交叉验证(如HOJOLO的双激光系统)或红外热成像辅助判断,当对中偏差与轴承温度异常(如超过75℃)关联时,系统会实时预警数据可信度。这种动态验证能力可避免传统工具因读数错误导致的“假精度”问题。校准流程优化:传统百分表对中需人工记录4个角度的读数并手动计算偏差,耗时约30分钟且易出错;激光对中仪通过“旋转采集-自动计算-调整指导”全流程自动化,10分钟内即可完成校准,且精度不受操作熟练度影响。例如AS500机型支持“边调边测”模式,调整过程中实时刷新偏差数据,确保**终精度稳定在合格范围。激光联轴器对中仪针对特殊结构的联轴器,校准精度是否适用?无线激光联轴器对中仪厂家排名

激光联轴器对中仪校准柔性联轴器的具体步骤是什么?国内激光联轴器对中仪定制

选择适配柔性联轴器的激光对中仪需结合柔性联轴器特性(弹性补偿范围、工况环境)与仪器**性能(精度适配性、功能针对性、安装兼容性)综合判断,同时兼顾操作便捷性与全生命周期成本。以下是基于工业实操的系统性选型框架,结合主流品牌(如HOJOLO、Fixturlaser、PRÜFTECHNIK)技术参数与柔性联轴器校准需求展开分析:一、**性能指标筛选:匹配柔性联轴器精度与工况1.测量精度:弹性补偿阈值内的精细捕捉柔性联轴器(如橡胶弹性套、膜片式)虽允许一定偏差(通常径向≤、角向≤°),但激光对中仪需具备更高分辨率以确保调整余量,关键参数需满足:基础精度:径向偏差测量精度≤±,角度精度≤±°(如HOJOLOAS500、法国AS500均达此标准),避免因仪器误差掩盖柔性体真实形变偏差;动态补偿能力:高温工况(如汽轮机柔性联轴器运行温度>100℃)需选择带热膨胀补偿功能的型号,例如HOJOLOASHOOTER系列通过双激光束实时监测轴系热伸长,自动修正冷态测量数据,确保热态残余偏差≤±;长跨距稳定性:大直径柔性联轴器(如直径>1m的鼓形齿联轴器)需关注跨距误差累积,双激光技术机型(如HOJOLOASHOOTER500)在5-10米跨距下重复性误差<,优于单激光系统(误差可达)。 国内激光联轴器对中仪定制

- 10米激光联轴器对中仪使用视频 2025-12-16

- 三合一激光联轴器对中仪多少钱 2025-12-16

- 三合一激光联轴器对中仪哪家好 2025-12-16

- 国内激光联轴器对中仪定制 2025-12-15

- HOJOLO激光联轴器对中仪多少钱 2025-12-15

- 原装进口激光联轴器对中仪企业 2025-12-15

- 耦合激光联轴器对中仪写论文 2025-12-15

- 法国激光联轴器对中仪调试 2025-12-15

- 基础款激光联轴器对中仪现状 2025-12-14

- 自主研发激光联轴器对中仪保修 2025-12-14

- 激光激光联轴器对中仪连接 2025-12-14

- 法国激光联轴器对中仪校准规范 2025-12-14

-

CCD激光联轴器对中仪价格 2025-12-13 22:03:49不同品牌的实时验证功能存在配置差异,主流机型的特点如下:HOJOLO:其SYNERGYS系列支持双激光双重验证,实时显示径向/轴向偏差的同时,通过红外热成像监测轴承温度,若对中不良导致局部过热(如轴承温度升至75℃以上),系统会实时预警并关联偏差数据。爱司AS500:集成FLIR红外热像仪与500万...

-

多功能激光联轴器对中仪使用方法图解 2025-12-12 20:03:34HOJOLO激光联轴器对中仪(以ASHOOTER系列为**机型)校准后的设备运转精度提升幅度,需结合基础精度指标、应用场景差异及设备初始状态综合判断,具体可从以下维度量化分析:一、**精度提升的量化基准HOJOLO对中仪依托双模激光传感技术(635-670nm半导体激光器+30mm高分辨率CCD...

-

马达激光联轴器对中仪用途 2025-12-12 20:03:34通过以下措施可及时发现并抑制漂移:定期验证精度:使用厂家提供的标准轴系校准件(预设已知偏差),若测量结果与预设值差值>±0.002mm,说明存在明显漂移;或对比机械测量法(如百分表)结果,若偏差>仪器标称精度的1/2,需立即校准汉吉龙测控技术。规范维护流程:每3-6个月清洁光学元件、检查支架紧固性;...

-

教学激光联轴器对中仪找正方法 2025-12-12 22:04:21HOJOLO通过硬件与算法的协同设计,从根源上抵消恶劣工况的精度干扰:1.激光测量系统优化低发散角激光源:采用635-670nm半导体激光器,发散角≤0.1mrad,即使在粉尘散射环境中,10m跨距内光斑直径仍控制在1mm以内,避免探测器接收信号失真;高分辨率CCD探测器:搭载1280×960像素C...

-

汉吉龙测控联轴器振动红外对中仪演示

2025-12-15 -

租用对中仪多少钱

2025-12-15 -

教学振动激光对中仪哪里买

2025-12-15 -

专业级联轴器振动红外对中仪演示

2025-12-15 -

ASHOOTER对中仪服务批发

2025-12-15 -

电机设备安装对心校准仪定制

2025-12-15 -

自主研发联轴器振动红外对中仪演示

2025-12-15 -

工业联轴器对中服务演示

2025-12-15 -

三合一便携同心度检测仪企业

2025-12-15