尽管MIM技术优势明显,但其发展仍面临三大挑战:一是材料成本高,高性能合金粉末(如钛合金、钴基合金)价格是普通不锈钢的3-8倍,限制了大规模应用;二是工艺周期长,脱脂-烧结总时间通常需20-40小时,导致生产效率低于压铸或机加工;三是大型零件(尺寸>100毫米)易因收缩不均产生变形,尺寸精度控制难度大。针对这些问题,行业正探索多条创新路径:在材料方面,通过气雾化法制备低成本、高纯净度的合金粉末,例如某企业开发的预合金化钛铝粉末,将成本降低45%;在工艺方面,开发快速脱脂技术(如微波辅助脱脂)和高速烧结炉(采用感应加热将烧结时间缩短至1小时以内);在装备方面,引入多材料共注射技术,实现金属-塑料或金属-陶瓷复合结构的一体化成型,例如某企业制造的5G基站散热器,通过MIM成型铜芯+塑料外壳的复合结构,导热效率提升25%。此外,AI技术在MIM工艺优化中的应用也日益宽泛,例如通过机器学习模型预测烧结收缩率,可将尺寸精度从±0.2%提升至±0.05%,为航空航天、新能源等领域的高级制造提供更强支撑。预计到2027年,全球MIM市场规模将突破60亿美元,年复合增长率达8.5%。聚焦金属粉末注射领域,东莞市泽信新材料持续技术创新。汕尾LED箱体金属粉末注射加工

金属粉末注射成型(MIM)在消费电子领域的应用已成为实现产品小型化、功能集成化的关键技术。智能手机、可穿戴设备等对零部件的尺寸精度(±0.02mm)、结构复杂度(如0.3mm内螺纹)和材料性能(高的强度、耐腐蚀)要求极高。例如,苹果iPhone的SIM卡托通过MIM成型,将传统机加工需分步制造的卡槽、弹簧片和定位销整合为单一零件,厚度只1.2mm,却能承受50N的插拔力而不变形。在TWS耳机充电盒中,MIM制造的铰链轴实现0.1mm级间隙控制,开合寿命达10万次以上,远超传统冲压工艺的2万次。此外,MIM支持多材料复合成型,如将不锈钢(强度)与铜合金(导电性)结合,制造出同时具备结构支撑和电磁屏蔽功能的手机中框组件,使5G信号衰减降低30%。随着折叠屏手机的普及,MIM技术已成为铰链系统关键部件(如齿轮组、同步板)的主流制造方案,单台设备铰链零件数量从传统方案的12个减少至4个,装配效率提升4倍。深圳异形复杂金属粉末注射厂家供应先进金属粉末注射设备,保障不锈钢零部件成型精度达标。

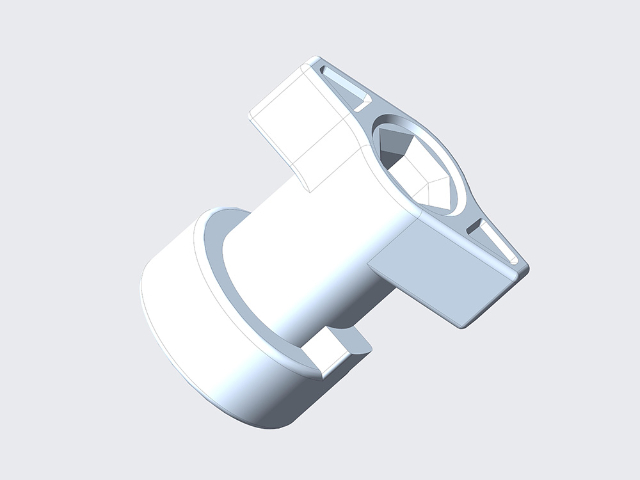

工业工具与装备对零部件的耐磨性、抗冲击性和制造成本敏感,MIM技术通过结构集成与规模化生产实现性能与成本的平衡。在电动工具中,MIM制造的冲击钻头夹持套将传统工艺需分步加工的六角孔、防滑纹和冷却槽整合为单一零件,夹持力达5000N,较冲压件提升40%,同时通过热处理使硬度达HRC55-60,寿命延长3倍。在液压阀体制造中,MIM不锈钢(316L)阀芯通过多级抽芯模具实现内流道直径0.5mm的精密成型,流量控制精度±1%,较机加工提升2倍,且单件成本降低60%。此外,MIM支持异种材料连接,如将硬质合金(WC-Co)刀头与钢制刀柄通过粉末包套成型,界面结合强度达300MPa,较焊接工艺提升50%,适用于切削速度200m/min的高速加工。在机器人领域,MIM制造的谐波减速器柔轮通过薄壁(厚度0.3mm)与齿形(模数0.2mm)的同步成型,传动精度达1弧分,较传统车削工艺提升1个数量级,同时使减速器体积缩小40%,满足协作机器人紧凑化需求。

MIM技术在大批量制造中具有明显的成本优势。以年产100万件的汽车安全带卡扣为例,MIM工艺的单件成本(含模具分摊)约为0.8美元,较传统冲压+机加工方案(单件成本1.5美元)降低47%,且生产周期从15天缩短至5天。模具寿命方面,质量钢模(如H13钢)在MIM工艺中可完成50万次以上注射,单次成本分摊低至0.002美元/件。此外,MIM支持自动化生产线集成,从粉末混合、注射成型到脱脂烧结的全流程可实现无人化操作,人工成本占比降至15%以下。对于复杂结构件,MIM的综合成本较CNC加工降低50%-70%,成为消费电子、汽车零部件、医疗器械等领域大批量制造的优先工艺。例如,某品牌折叠屏手机铰链通过MIM整合12个分散零件为3个组件,装配效率提升3倍,单台成本下降60%。东莞市泽信新材料,金属粉末注射领域专业技术服务商。

MIM突破传统工艺限制,可一次性成型内螺纹(模数0.05mm)、异形流道(直径0.3mm)等特征。例如,电控汽油喷油器磁路结构(铁芯、衔铁等)通过MIM整合为单一零件,零件数量从20个减少至4个,装配时间缩短75%。MIM支持钛合金、软磁材料等特种合金应用,同时材料利用率达95%以上。以涡轮增压器零件为例,MIM工艺较机加工成本降低60%,较精密铸造良品率提升30%。MIM零件密度均匀性达±0.02g/cm³,助力汽车减重。某车型采用MIM支架后,整车重量减轻12kg,续航里程增加8%。此外,MIM工艺废料回收率超90%,较传统工艺减少60%金属消耗。泽信MIM零件年产能超5000万件,供货周期缩短至15天以内。浙江户外用品金属粉末注射厂家

定制化金属粉末注射服务,适配不同行业精密制造需求。汕尾LED箱体金属粉末注射加工

金属粉末注射成型技术在多个行业得到了广泛的应用。在汽车行业,MIM技术可用于制造发动机零件、传动系统零件、燃油系统零件等,如齿轮、凸轮轴、喷油嘴等。这些零件要求具有高的强度、高耐磨性和良好的尺寸精度,MIM技术能够满足这些要求,同时降低生产成本。在电子行业,MIM技术广泛应用于制造手机、电脑等电子产品的零部件,如连接器、接插件、结构件等。由于电子产品对零部件的小型化、高精度和复杂性要求越来越高,MIM技术凭借其优势成为理想的选择。在医疗器械领域,MIM技术可用于制造手术器械、植入物等,如骨科植入物、牙科种植体等。这些医疗器械对材料的生物相容性、力学性能和尺寸精度要求极高,MIM技术能够确保产品的质量和安全性。此外,在航空航天、五金工具、钟表等行业,MIM技术也有着重要的应用,为这些行业的发展提供了有力的支持。汕尾LED箱体金属粉末注射加工