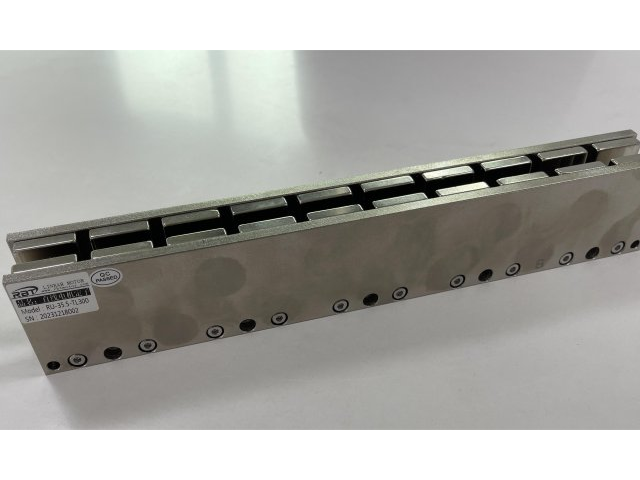

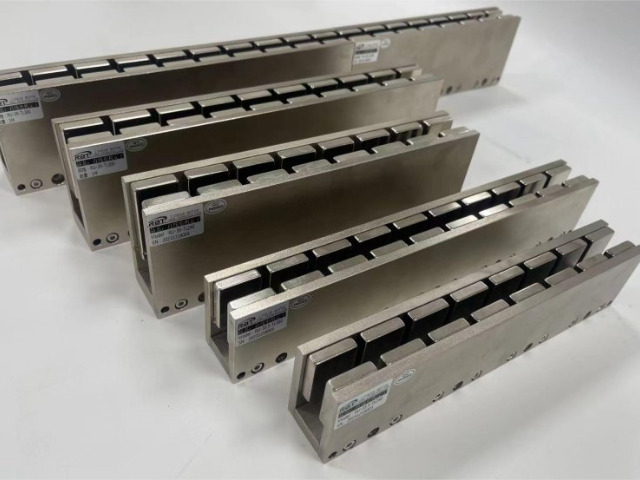

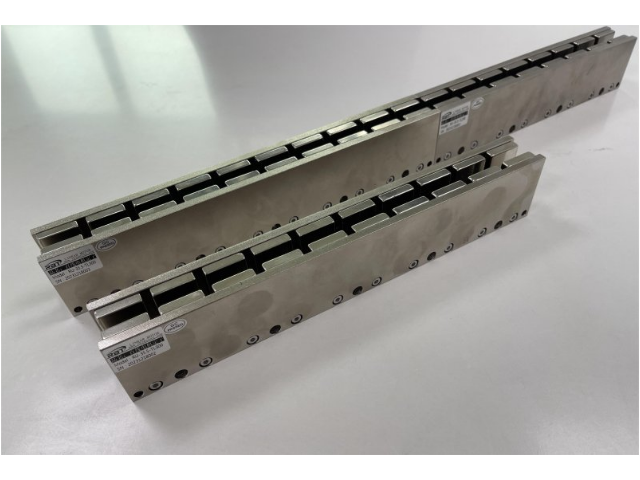

- 品牌

- 瑞必拓/高创

- 型号

- 齐全

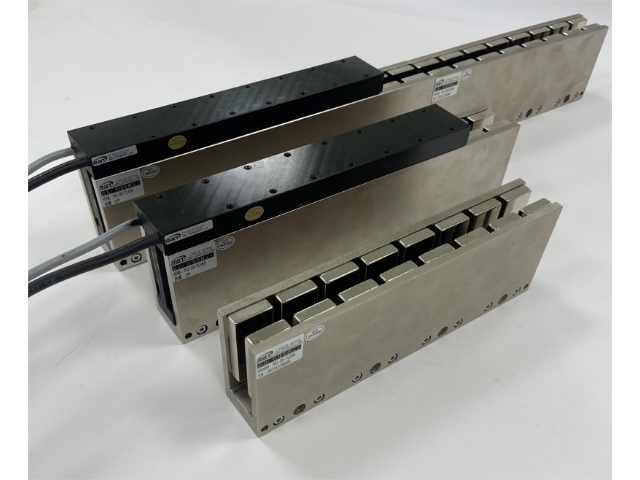

- 额定功率

- 1.4kw,1.5kw,1.9kw,2.2kw,2kw

- 额定电压

- 110V,220V,380V

- 额定电流

- 18.1A,20.6A,23A

无铁芯直线电机的应用还促进了能源效率的提升与环保理念的实践。其无接触的运动方式减少了机械摩擦,延长了设备的使用寿命,同时也降低了能耗和维护成本。在电动汽车、轨道交通以及可再生能源发电系统的跟踪控制系统中,无铁芯直线电机凭借其高效的能量转换能力和灵活的布局设计,为实现绿色、智能的交通与能源网络提供了技术支持。随着材料科学与控制技术的不断进步,无铁芯直线电机的性能将进一步优化,其应用范围也将持续拓展,为构建更加高效、环保的未来社会贡献力量。木材加工设备定位系统,U型直线电机以防尘设计适应粉尘环境。高精U型直线电机供应公司

双动子U型直线电机模组作为直线驱动领域的创新成果,通过将U型磁路设计与双动子协同技术深度融合,实现了运动精度与空间利用率的双重突破。其重要优势在于U型结构的磁场分布特性——平行磁轨与无铁芯动子的组合,不仅消除了传统直线电机因齿槽效应产生的运动抖动,更通过磁体面对面安装方式将磁通泄漏降低至0.5%以下,确保动子在高速运动中仍能保持±0.01μm的重复定位精度。双动子设计则突破了单动子系统的空间限制,两个单独动子可共享同一套定子、导轨及光栅尺检测系统,在6200mm超长行程内实现单独速度控制与协同作业。例如在半导体晶圆传输场景中,双动子可分别驱动不同晶圆载体,通过实时位置反馈系统将同步误差控制在±5μm以内,较传统单动子方案效率提升40%;而在3C产品检测领域,双动子可驱动双检测探头同步扫描屏幕表面,将检测周期从单动子的12秒压缩至7秒,同时通过反向运动产生的惯性力抵消效应,使设备振动幅度降低至0.01mm以下。成都U型直线电机模组生产厂家U型直线电机材料选择关键,影响耐久性和可靠性。

在自动化设备与精密制造领域,U型直线电机凭借其独特的结构设计与优异的动态性能,逐渐成为高速、高精度驱动场景中的重要部件。相较于传统旋转电机搭配传动机构的方案,U型直线电机通过直接驱动负载的方式,消除了机械传动环节的间隙、摩擦与弹性变形,从而明显提升了系统的响应速度与定位精度。其U型磁轨设计不仅优化了磁场分布,使推力输出更均匀,还能根据安装空间需求灵活调整磁轨长度,适配不同行程的应用场景。例如,在半导体制造设备中,U型直线电机可驱动晶圆传输平台实现微米级定位,满足芯片封装环节对重复定位精度的严苛要求;在3C产品组装线上,其高加速度特性能够缩短物料搬运周期,提升整体生产节拍。此外,U型直线电机的模块化设计支持多轴联动控制,通过集成编码器与伺服驱动器,可构建多自由度运动平台,为激光加工、精密检测等复杂工艺提供稳定可靠的驱动解决方案。随着工业4.0与智能制造的推进,U型直线电机正从高级装备领域向更多细分市场渗透,其低维护、长寿命的特点也进一步降低了全生命周期成本,成为自动化升级的关键选择。

U型直线电机凭借其独特的U型磁路结构与无接触驱动特性,在精密制造与自动化领域展现出明显优势。其重要优势在于通过均匀磁场分布实现纳米级定位精度,同时具备低摩擦、低噪音及免维护特性,特别适用于对动态响应与重复定位精度要求严苛的场景。在半导体制造设备中,U型直线电机直接驱动晶圆传输平台,可实现微米级运动控制,避免传统丝杆传动因背隙与磨损导致的定位误差,明显提升光刻机、离子注入机等设备的加工良率。在激光加工领域,其高加速度特性(可达20G)使激光头能快速完成复杂轨迹切割,配合直线编码器实现实时位置反馈,确保光伏电池片、精密模具等材料的加工精度。此外,在电子装配生产线中,U型直线电机驱动的多轴运动平台可同步完成芯片贴装、引脚焊接等工序,其无齿槽效应特性使运动过程平滑无振动,避免微小电子元件因机械冲击而损坏,大幅提升生产效率与产品可靠性。U型直线电机通过变频器控制,调节速度和推力。

U型结构的创新设计进一步优化了铁芯直线电机的性能边界。与传统扁平式铁芯电机相比,U型导槽将磁轨集中于两侧,动子悬浮于中间无接触区域,通过导轨系统支撑实现精确导向。这种布局不仅消除了铁芯与磁轨间的径向吸引力,避免了传统设计中因电磁吸力导致的导轨磨损和齿槽效应,还通过非钢材质动子降低了运动惯量,使电机具备更高的加速度响应能力。例如,在半导体晶圆搬运场景中,动子需在0.1秒内完成从静止到5m/s的加速,U型铁芯结构通过轻量化设计(动子质量较传统方案降低40%)与低摩擦导轨配合,可实现20G以上的峰值加速度,同时保持1μm级的位置精度。此外,U型磁轨支持模块化拼接,通过延长导轨长度即可扩展行程范围,理论上只受限于编码器长度与线缆管理,这种灵活性使其在大型光学设备、3D打印等长行程应用中展现出独特优势。光伏电池片检测平台,U型直线电机实现大面积快速扫描。郑州工字型U型直线电机

服装裁剪系统,U型直线电机以激光定位实现精确裁切。高精U型直线电机供应公司

工业U型直线电机作为现代精密驱动领域的重要部件,其技术突破正推动着高级装备制造业向更高精度、更高效率的方向演进。其重要优势源于独特的U型磁路设计——通过优化磁极排列形成均匀分布的磁场,使得动子在运动过程中所受电磁力波动降低至微米级,从而实现了亚微米级定位精度与毫米级重复定位精度的突破。这种设计不仅消除了传统直线电机因铁芯结构导致的齿槽效应,还通过无铁芯技术将电磁吸力降至近乎零,配合低摩擦导轨系统,使电机在高速运行时的速度波动率控制在±0.1%以内。以半导体制造设备为例,光刻机晶圆传输系统采用多轴联动U型直线电机后,晶圆定位时间从传统方案的120毫秒缩短至45毫秒,同时将定位误差从±3微米压缩至±0.5微米,直接提升了芯片制造的良品率。在新能源汽车电池模组装配线中,U型直线电机驱动的机械臂通过动态调整加速度曲线,使电池包抓取过程中的冲击力降低60%,有效避免了电池单体因机械振动导致的性能衰减,为动力电池的规模化生产提供了可靠保障。高精U型直线电机供应公司

- 常州品牌U型直线电机 2025-12-27

- 深圳高精度U型直线电机模组生产公司 2025-12-26

- 佛山铁芯式U型直线电机售价 2025-12-26

- 拉萨U型直线电机生产厂家 2025-12-26

- 重庆小型U型直线电机模组 2025-12-26

- 常州高精度U型直线电机模组 2025-12-26

- 高精U型直线电机供应公司 2025-12-26

- U型直线电机供货价格 2025-12-26

- 南宁U型直线电机的制造 2025-12-26

- 广州小型U型直线电机模组销售 2025-12-26

- 深圳工业U型直线电机价位 2025-12-26

- 石家庄U型直线电机品牌有哪些 2025-12-25