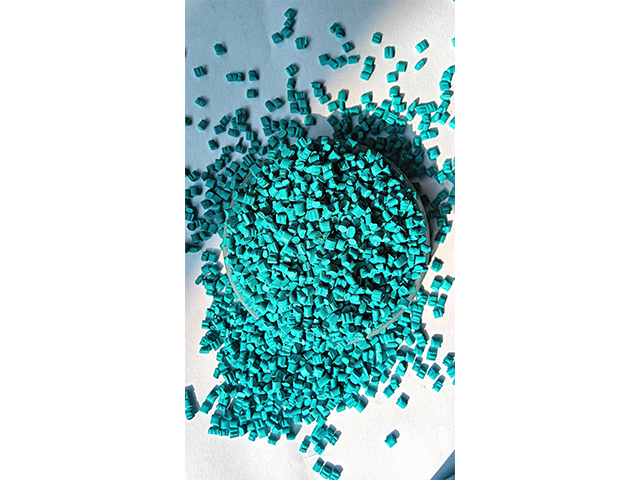

- 品牌

- 昆山聚泽新材料

- 型号

- 聚泽

- 等级

- 高级吹塑色母,高级注射色母,普通注射色母,普通吹塑色母,纺丝色母

- 应用工艺

- 注塑,拉丝,吹塑,注射,吸塑

- 主要成分

- 炭黑

- 加工定制

- 是

- 颜色

- 白色,黑色,透明,黄色,绿色,红色

管材在建筑给排水、市政管网、农业灌溉及燃气输送等工程中发挥着重要作用,而色母粒的定制服务能够准确满足不同工程对管材颜色标识、紫外线防护、抗老化性能等方面的特定需求。在大型工程项目中,管材的颜色和性能需要与整体设计和环境相匹配,而定制色母粒能够提供个性化的解决方案。昆山聚泽新材料科技有限公司作为专业的色母粒定制厂家,通过灵活的生产和严格的质量控制,为客户提供高质量的定制色母粒产品,助力工程项目的高效实施。色母粒的良好配色系统,使塑料制品能完美复刻自然界的每一种色彩奇迹。食品接触容器配件白色母粒生产工艺

在塑料配方设计中,色母粒与其他功能添加剂的协同使用时,需充分考虑它们之间的化学与物理兼容性,以确保产品的性能和外观符合预期。例如,当色母粒与阻燃剂共同使用时,需要特别选择化学性质稳定、不易迁移的颜料品种。在阻燃聚丙烯(PP)板材应用中,采用无机颜料制成的色母粒通常能与溴系阻燃剂形成较为稳定的体系,能避免两者之间可能发生的反应导致阻燃效率降低的风险。当色母粒与抗氧剂配合时,则需严格控制配方中添加剂的总添加量,过高的添加比例不就可能增加成本,还可能影响物料在基体树脂中的分散均匀性,通常建议两者的总添加比例控制在6%以内。此外,将色母粒与适量的润滑剂配合使用,能减少塑料加工过程中因摩擦产生的热量,这有助于保护热敏性颜料的性能,维持着色稳定性,这一协同效应在高速挤出生产薄膜等对热历史和剪切敏感的加工工艺中尤为有益。妥善处理这些协同关系是优化塑料制品性能和加工效率的重要环节PET色母色母粒,提升塑料制品附加值的制胜法宝。

色母粒在3D打印材料领域的应用正逐步扩展,其技术方案需针对不同打印工艺进行专门适配。对于熔融沉积成型(FDM)使用的聚乳酸()线材,配套色母粒需选择熔融温度较低的载体树脂,确保在180至200摄氏度的典型加工温度下能与基材充分熔融混合,从而保障打印制品各层颜色的一致性。在光固化树脂(如SLA、DLP)体系中应用的色母粒,则对透明度有较高要求,需要保证其不会能够阻碍紫外光的穿透深度,例如牙科模型打印常用的红色母粒,除了光学性能,还需满足相应的生物相容性标准。此外,3D打印工艺对色母粒中颜料分散度的要求相对较高,颜料颗粒通常需要控制在1微米以下,以有助于减少堵塞精密打印喷嘴的风险。目前专为3D打印开发的色母粒,其添加比例多在1%到2%之间,以平衡着色效果、材料流变性能和打印可靠性。这种定制化应用展示了色母粒技术适应新兴制造需求的潜力。

YY-5023超分散剂通过特定的偶联技术,在提升色母粒颜料分散性方面起到积极作用。在高颜料浓度的色母粒体系中,添加2%至3%的该分散剂,有助于提高无机填料的分散度(提升幅度可达40%左右),同时使熔体加工粘度降低约25%。在阻燃ABS色母粒的应用中,YY-5023超分散剂能够与溴系阻燃剂形成较为稳定的体系,协同作用有助于制品达到UL94 V-0级别的阻燃要求,并且对材料的冲击强度也有提升(增幅约为18%)。其分子结构中包含的极性基团,能够包覆颜料颗粒表面,减少在加工过程中颜料颗粒团聚的倾向。这一特性使得YY-5023超分散剂在需要高分散稳定性、生产如哑光效果、珠光效果等特定表面质感的色母粒产品中,表现出较好的适用性。从基础色到指定色,色母粒满足所有塑料着色需求。

色母粒在塑料防护生产中扮演着风险防控角色。其颗粒化形态从根本上优化了粉末颜料易燃易爆的隐患,大幅提升车间防护性。针对特用行业要求:医级母粒通过USP Class VI生物相容性测试,确保植入人体器械析出;玩具用母粒严格执行EN71-3重金属迁移标准(铅含量<90ppm);食品接触母粒建立全程可追溯体系,禁用偶氮染料等高风险物质。在加工端,阻燃母粒(如无卤磷氮系)替代后涂覆工艺,使电子外壳防火性能更均匀稳定。近年发展的“防误用标识母粒”更将防护推向新高度——含示踪剂的特用母粒使回收塑料品类可被红外检测识别,避免医废料流入食品包装链。异型材色母粒靠谱的厂家注重产品的耐候性和抗老化性能,确保在各种复杂环境中长期稳定使用。尼龙白色母粒批发

户外垃圾桶添加抗紫外线色母粒,防止褪色脆化,延长使用寿命。食品接触容器配件白色母粒生产工艺

相较于传统粉末颜料,色母粒的优势体现在四维提升:均匀性维度,预分散工艺减少色斑,分散等级达A以上(ISO 11420标准);效率维度,颗粒形态适配自动喂料系统,较人工混粉提速50%;绿化维度,无粉尘污染,车间PM2.5降低90%;功能维度,可复合抗UV剂(如苯并三唑类)、阻燃剂等实现集成。以家电外壳生产为例,直接使用钛白粉着色需添加5%且易泛黄,而特用PP基白色母粒就需2%添加量,耐黄变指数ΔE<1.5(ASTM D2244),并同步提升抗冲击强度。这种“四维进化”使色母粒在不分制造领域替代传统着色方案。食品接触容器配件白色母粒生产工艺

- 食品接触容器配件白色母粒生产工艺 2025-12-29

- 江苏高性价比小家电母粒 2025-12-29

- 苏州包装行业白色母粒 2025-12-28

- 容器色母粒订制 2025-12-28

- 薄膜色母粒定制 2025-12-27

- 高亮黑色母粒订制 2025-12-27

- 苏州包装行业刷丝母粒工艺 2025-12-27

- 江苏包装行业白色母粒颜色精度 2025-12-27

- 苏州高亮塑料色母粒 2025-12-26

- 苏州PP保鲜盒TPU母粒厂家推荐 2025-12-26

- 江苏日用品行业刷丝母粒抗变形吗 2025-12-26

- 江苏食品接触容器配件食品级母粒供应商 2025-12-26