- 品牌

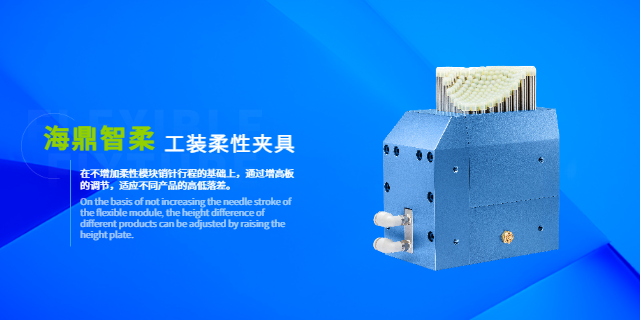

- 海鼎智柔

- 型号

- 支持定制

- 材质

- 不锈钢,材质支持定制,碳钢,铝合金

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

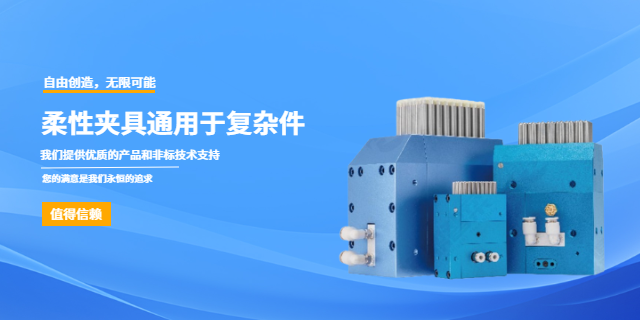

柔性夹具提升汽车零部件冲压加工效率:汽车零部件冲压加工通常需要频繁更换模具和夹具。海鼎智柔柔性夹具具备快速换装功能,可大幅缩短冲压生产的准备时间。在冲压不同形状和尺寸的零部件时,如汽车发动机罩、翼子板等,操作人员只需通过简单的操作,就能快速拆卸和安装夹具模块,完成夹具的重新配置。相比传统夹具,换装时间可缩短80%以上。此外,该夹具的柔性支撑结构能够根据冲压件的形状特点,提供均匀的支撑力,防止冲压过程中工件发生变形,保证冲压件的尺寸精度和表面质量,从而提高冲压生产的效率和良品率,为汽车零部件冲压加工企业带来明显的经济效益。 柔性夹具,精确定位不规则工件,柔性保障,加工质量稳稳当当。湖北手自一体柔性矩阵夹具

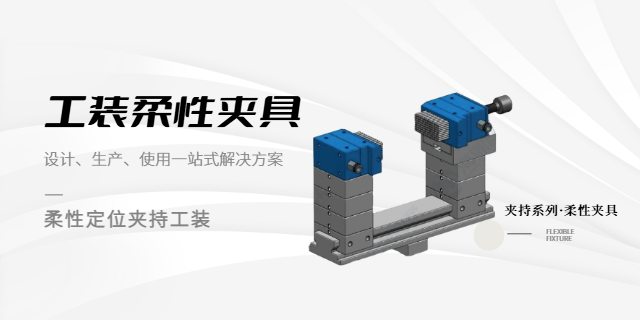

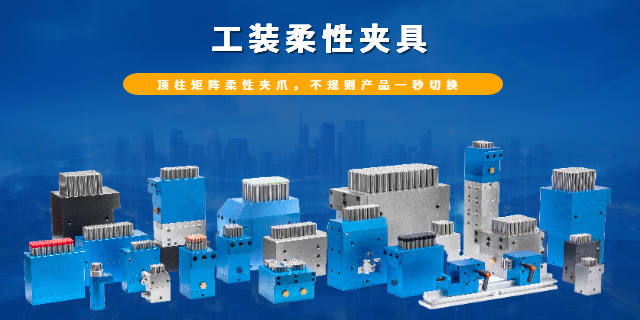

机械加工领域-小批量多品种零件生产:当前,小批量多品种生产模式日益普遍。在此模式下,频繁更换夹具成为难题,而海鼎智柔柔性夹具的快速换装和调整功能优势尽显。它能迅速切换不同装夹方案,满足多种零件加工需求。例如,某机械加工厂承接多种小型机械零件订单,零件形状、尺寸各异。海鼎智柔柔性夹具可通过简单操作,调整模块位置和夹紧力度,快速适配不同零件,无需为每种零件定制独用夹具,降低了生产成本,同时提高了生产灵活性,使企业能更敏捷地响应市场多样化需求。 安徽手自一体柔性矩阵夹具柔性夹具,凭借其优越的适应性和灵活性,能够轻松应对各种复杂工件的夹持需求,实现快速换型和高效生产。

海鼎智柔柔性夹具降低产品组装过程中的零部件损伤:在产品组装过程中,零部件材质多样,部分零部件如精密电子元件、易碎玻璃面板等较为脆弱,传统夹具的刚性夹持方式容易造成零部件损伤。海鼎智柔柔性夹具采用柔性材料和智能夹紧技术,能够有效避免这一问题。其夹紧机构的接触部位采用特殊的硅胶或橡胶材质,质地柔软且具有良好的耐磨性,在夹紧零部件时不会对其表面造成划伤或压痕。同时,智能夹紧系统可根据零部件的材质特性和受力情况,自动调整夹紧力大小,确保在稳固固定零部件的同时,不会因夹持力过大导致零部件变形或损坏。在液晶显示器组装中,使用该夹具后,因夹持不当造成的屏幕划痕、碎裂等不良现象减少了80%,有效降低了产品的不良率,节约了生产成本。

海鼎智柔柔性夹具实现CNC加工快速换型与高效生产:在CNC加工的多品种小批量生产场景中,频繁更换工件和夹具是制约生产效率的关键因素。海鼎智柔柔性夹具采用模块化设计与智能控制系统,极大缩短了换型时间。当切换不同类型工件加工时,操作人员只需在控制系统中输入新工件的参数,夹具的定位模块和夹紧机构便会通过伺服电机驱动,自动调整至对应位置与夹紧力度,整个换装过程可在5分钟内完成,相比传统夹具大幅减少80%的换型时间。以某机械加工厂为例,其承接多种零部件CNC加工订单,引入海鼎智柔柔性夹具后,机床的有效加工时间占比从60%提升至85%,设备利用率明显提高,企业能够更快速地响应客户多样化需求,在市场竞争中赢得先机。同时,该夹具还可与自动化上下料系统集成,实现CNC加工的无人化连续生产,进一步提升生产效率。 电子薄壁件易变形?海鼎智柔柔性夹具微力夹持,合格率超99%。

海鼎智柔柔性夹具助力CNC加工智能化升级:海鼎智柔柔性夹具深度融合物联网、大数据等先进技术,推动CNC加工向智能化方向发展。夹具内置的传感器实时采集工件装夹状态、夹紧力、温度等数据,并通过工业以太网传输至车间管理系统。管理人员可通过数据分析,实时监控夹具运行状况,预测潜在故障,提前进行维护,避免因夹具故障导致的停机损失。同时,系统可根据历史加工数据,优化夹具的装夹参数和加工工艺,实现工艺的持续改进。在智能制造车间中,该夹具能够与CNC机床、机器人等设备实现互联互通和协同作业,根据生产任务自动调度和调整,形成高度智能化的加工单元,为企业实现智能制造转型奠定坚实基础,提升企业在智能制造时代的核心竞争力。 柔性夹具赋能制造,柔性贴合,强力固定,复杂零部件加工一步到位。湖北手自一体柔性矩阵夹具

航空航天、汽车、电子加工,选海鼎智柔柔性夹具,多行业赋能。湖北手自一体柔性矩阵夹具

降低生产成本:一方面,海鼎智柔柔性夹具的通用性和可重复使用性,减少了企业在独用夹具研发和制造方面的投入,降低了固定资产的购置成本。另一方面,其高精度的定位和变形控制能力,有效提高了蒙皮的一次加工合格率,减少了因加工误差导致的废品率和返工率,从而降低了原材料和人工成本。此外,该夹具的智能化控制和自动化操作,减少了对熟练工人的依赖,进一步降低了人力成本。综合来看,海鼎智柔柔性夹具通过多方面的成本优化,为航空制造企业带来了明显的经济效益,助力企业在激烈的市场竞争中实现降本增效。 湖北手自一体柔性矩阵夹具

- 柔性夹具推荐厂家 2026-01-05

- 重庆铝柔性夹具推荐厂家 2026-01-05

- 江苏碳钢柔性夹具厂家 2026-01-05

- 重庆动车柔性夹具推荐厂家 2026-01-04

- 上海数控柔性夹具厂家 2026-01-04

- 动车柔性工装夹具维修 2026-01-04

- 标准化柔性夹具供应商 2026-01-04

- 江苏柔性矩阵夹具供应商 2026-01-04