- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 材质

- 不锈钢,碳钢,铝合金,材质支持定制

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 适用机床

- 加工中心,铣床,磨床,锯床,钻床,车床

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

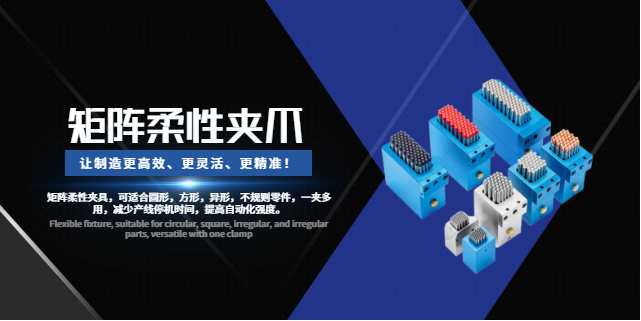

面对新能源汽车快速发展带来的零件多样化需求,海鼎智柔矩阵柔性夹具的适应性优势愈发凸显。新能源汽车电机壳、电池托盘等新型零件结构复杂,传统夹具开发周期长达2-3个月。该柔性夹具通过三维建模与虚拟调试技术,可基于零件数模快速生成夹持方案,夹具调试周期缩短至1-2周。在某新能源车企的电池壳体生产线中,利用该夹具快速适配不同规格的电池托盘加工,支持从4680到麒麟电池等多种电池包的零部件生产,助力企业快速响应市场对新车型的需求。 海鼎智柔矩阵夹具,航空辅材换型10分钟搞定,小批量生产不发愁。吉林手动矩阵柔性夹具产品介绍

软性材质内饰板加工:带有软性材质覆盖的内饰板,在加工时极易因传统夹具的刚性夹持而受损。海鼎智柔的矩阵柔性夹具充分考虑到这一问题,采用特殊的柔性垫层。在夹持内饰板时,垫层既能提供必要的摩擦力以确保部件稳固,又能避免夹伤软性材质表面,这样可以保证内饰板的美观性与完整性。无论是表面的纹理、色彩,还是软性材质的触感,都不会因加工过程中的夹持而受到影响,为驾乘者营造精致、舒适的车内环境,提升整车内饰的质感与品质。 非标自动化矩阵柔性夹具使用方法海鼎智柔矩阵柔性夹具,让航空航天辅材加工告别定制工装,降本又高效。

恒温控制设计,降低温度对薄壁件精度影响:薄壁件对温度变化极为敏感,加工过程中的切削热和环境温度波动都可能导致尺寸偏差。海鼎智柔矩阵柔性夹具内置微型温控模块,能通过水循环或电加热方式将夹具温度稳定在设定值(±℃)。在加工高精度的薄壁陶瓷电子元件时,夹具可将温度控制在20℃的恒温状态,避免因热胀冷缩导致的元件开裂或尺寸超差。某电子设备厂的测试表明,采用恒温夹具后,陶瓷薄壁件的尺寸精度波动从±降至±,满足了半导体设备对精密零件的装配要求。

曲面钣金复杂工艺集成加工:现代制造业中,曲面钣金加工往往涉及多种复杂工艺的集成。海鼎智柔矩阵柔性夹具能够在同一套夹具系统上,满足曲面钣金从切割、弯曲到表面处理等一系列工艺的夹持需求。以新能源汽车电池外壳的加工为例,在切割工序中,夹具确保钣金坯料的准确定位,保证切割尺寸精度;弯曲工序时,夹具可根据弯曲角度和方向实时调整支撑,防止钣金褶皱;表面处理阶段,夹具能提供稳定支撑且不影响处理效果。通过这种一站式的夹持解决方案,海鼎智柔矩阵柔性夹具实现了复杂工艺集成加工的无缝衔接,减少了工件在不同工序间的装夹次数,降低了累计误差,提高了整体加工质量与生产效率,为曲面钣金的先进制造工艺提供了有力保障。 薄壁件多品种生产,海鼎智柔矩阵夹具一套适配降库存70%。

医疗器械非标自动化生产对零部件精度与稳定性要求近乎苛刻,海鼎智柔矩阵柔性夹具在此领域肩负重任。以人工关节制造为例,无论是髋关节还是膝关节,都需要极高的表面精度以确保植入后患者的舒适度和关节的正常功能。矩阵柔性夹具采用生物相容性良好的夹持材料,配合精细的定位系统,在加工过程中既能保证对部件的稳固装夹,又不会对敏感的医疗材料造成污染或损伤。在人工关节的磨削工序中,夹具能够精确控制关节面的平滑度与几何精度,为患者术后的康复提供有力保障,让先进的医疗器械能够更好地造福人类健康。 海鼎智柔矩阵夹具微力护薄壁,避免凹陷褶皱,表面无划伤。非标自动化矩阵柔性夹具使用方法

曲面钣金、辅材、蒙皮加工升级,就选海鼎智柔矩阵柔性夹具。吉林手动矩阵柔性夹具产品介绍

曲面钣金铣削加工:在曲面钣金铣削工序里,海鼎智柔矩阵柔性夹具发挥着关键作用。曲面钣金形状复杂,传统夹具难以实现准确定位与稳定夹持。海鼎智柔的矩阵柔性夹具由多个可单独调节的夹持单元构成矩阵形式,能依据曲面钣金的三维模型,快速调整每个单元的位置与角度。例如在加工汽车发动机罩的曲面钣金时,夹具通过内置的传感器系统,精确感知钣金曲面的起伏,自动将夹持单元调整至比较佳支撑与夹紧位置。在铣削过程中,稳定的夹持有效抑制了钣金的振动,保证刀具切削路径准确,加工精度比传统夹具提升了30%以上,比较大的提高了曲面钣金铣削后的表面质量与尺寸精度,为后续的装配工序奠定了良好基础。 吉林手动矩阵柔性夹具产品介绍

- 山西汽车零部件矩阵柔性夹具按需定制 2026-01-10

- 广东手自一体矩阵柔性夹具类型 2026-01-10

- 山西气动矩阵柔性夹具怎么样 2026-01-09

- 矩阵柔性夹具欢迎选购 2026-01-09

- 上海铝矩阵柔性夹具近期价格 2026-01-09

- 陕西定制矩阵柔性夹具推荐厂家 2026-01-09

- 吉林手动矩阵柔性夹具生产厂家 2026-01-08

- 不锈钢矩阵柔性夹具欢迎选购 2026-01-08