医疗器械对材料的生物安全性要求极高,BMC模具通过特殊配方与工艺实现了合规生产。在医用离心机转子制造中,采用医疗级不饱和树脂配方的BMC材料,通过了ISO 10993生物相容性测试,确保了与血液接触的安全性。模具采用无飞边设计,配合超声波清洗工艺,使制品清洁度达到10级标准,满足了手术器械的灭菌要求。在X光机准直器生产中,模具集成了铅玻璃纤维复合结构,使制品对X射线的衰减系数达到2.5cm⁻¹,提升了成像清晰度。这些技术改进使BMC模具成为医疗器械精密制造的重要工具。模具的脱模斜度设计合理,确保制品顺利脱模且不损伤表面。中山高级BMC模具工艺流程

工业自动化设备对结构件的精度和可靠性要求极高,BMC模具在工业自动化设备结构件制造中发挥着重要作用。在生产工业机器人的关节结构件时,BMC模具可以制造出具有较强度和良好韧性的结构件,确保机器人在运动过程中的稳定性和准确性。BMC材料的耐磨性和耐腐蚀性较好,能够适应工业环境中的恶劣条件,减少结构件的磨损和损坏。在自动化生产线的传送装置结构件制造中,BMC模具能够生产出尺寸精确、表面光滑的结构件,保证传送装置的顺畅运行。而且,BMC模具的生产过程易于控制,能够保证结构件的质量一致性,提高工业自动化设备的整体性能和可靠性。珠海医疗设备BMC模具服务厂家模具的顶出系统配备限位装置,防止顶出过度损伤制品。

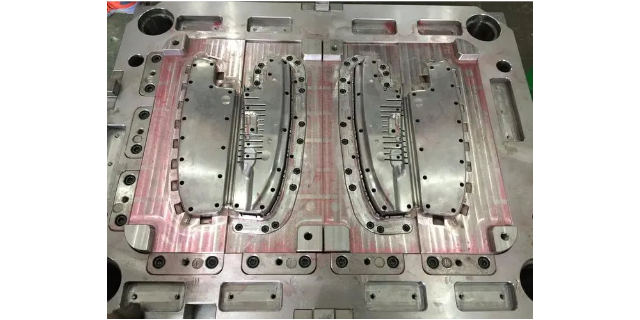

汽车行业对BMC模具的需求正从功能性部件向结构件延伸,例如前灯支架、电池壳体等。这类模具需解决热固性材料与金属嵌件的复合成型难题,某企业开发的嵌件预定位结构,通过在模具型芯设置弹性定位销,使金属螺纹套与BMC基体的结合强度提升40%。在模具材料选择上,采用预硬化钢配合PVD镀层处理,使模具寿命延长至25万模次以上。某新能源汽车电池托架模具通过优化浇口位置,将熔接痕移至非受力区,配合180℃高温固化工艺,使制品弯曲模量达到24GPa,较传统金属方案减重65%,同时满足振动疲劳测试要求。

在建筑装饰领域,BMC模具也有着广阔的应用前景。例如,一些装饰性的墙板和线条可以采用BMC模具进行生产。BMC材料具有丰富的颜色选择,能够满足不同建筑风格的设计需求。通过BMC模具成型,可以制造出各种复杂形状的装饰构件,如带有花纹的墙板、精美的窗框线条等。这些构件不只具有美观的外观,还具有一定的强度和耐久性。在安装过程中,BMC模具生产的装饰构件能够与建筑结构紧密结合,提高整体装饰效果。而且,BMC材料的耐候性较好,能够抵抗紫外线、风雨等自然因素的侵蚀,保持长期的装饰性能。BMC模具通过优化流道设计,可缩短制品成型周期,提升生产效率。

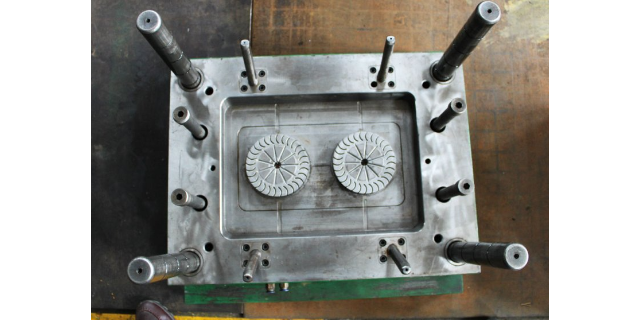

智能家居传感器对零部件的微型化与集成度要求日益提高,BMC模具通过精密加工技术实现了这一目标。在温湿度传感器外壳制造中,模具采用高速铣削加工,型腔精度达到±0.01mm,确保了电子元件的精确安装。通过嵌入金属导电件工艺,模具可一次性成型带电路连接的复杂结构,减少了组装工序。在红外感应模块生产中,模具设计了菲涅尔透镜集成结构,使制品光学性能提升15%,降低了功耗。采用微发泡技术,模具可生产壁厚0.2mm的超薄部件,满足了设备轻量化需求。这种微型化与集成化设计,使BMC模具在智能家居领域获得普遍应用,推动了产品功能的多样化发展。BMC模具的浇口套采用耐磨材料,延长使用寿命,减少更换频率。电机用BMC模具制作

模具的侧向分型机构设计紧凑,节省模具安装空间。中山高级BMC模具工艺流程

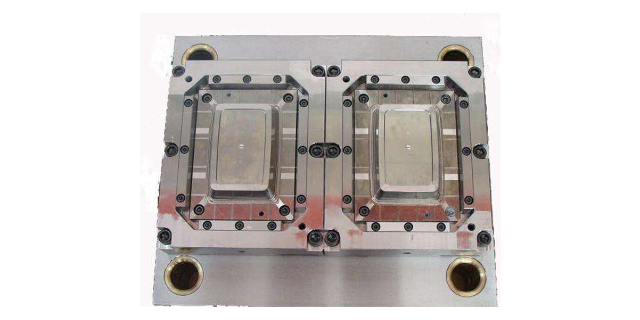

建筑卫浴行业对材料的防水性和耐腐蚀性要求极高,BMC模具通过材料配方与工艺的协同创新,满足了这一需求。采用BMC模具压制的卫浴洁具结构框架,其闭模成型工艺使制品密度达到1.8g/cm³,吸水率低于0.3%,远优于传统材料。在浴缸边框制造中,模具设计融入了多腔结构,可同时生产四个部件,生产效率提升40%。通过优化排气系统,有效解决了制品表面气孔问题,使产品表面光洁度达到Ra0.8μm。这种技术突破使BMC模具在卫浴市场占有率持续提升,推动行业向集成化、美观化方向转型。中山高级BMC模具工艺流程