- 品牌

- 海特克

- 型号

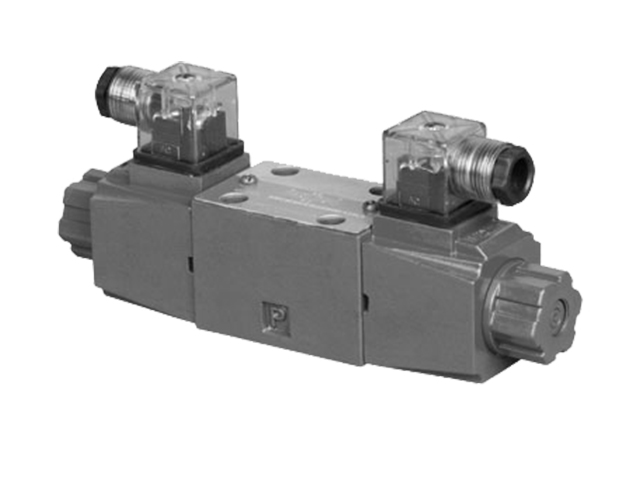

- 4WE

- 功能类型

- 流量控制阀,压力控制阀,方向控制阀

- 操作方法

- 机械操作,电动操作

- 连接方式

- 板式连接,双层连接板式,插装式连接,多路式连接

- 结构类型

- 滑阀,锥阀

- 控制方式

- 电液比例阀,数字控制阀,伺服阀

性能的飞跃往往源于关键部件的颠覆性设计。阀芯结构创新:探索非传统轮廓的阀芯设计,如采用压力平衡结构以减小操作力,或设计特殊阀口形状以获得更优的流量调节特性。同时,对阀芯表面进行超精加工,并应用如激光熔覆、PVD涂层等先进表面处理技术,增强其耐磨、抗腐蚀能力,确保长期密封的可靠性。材料科学应用:与材料研究机构协同,评测高性能工程陶瓷、特种合金等新材料在关键摩擦副上的应用潜力,以应对高压、高速及污染介质等苛刻工况,从根本上延长产品使用寿命。阀内部的精细油道设计,可以轻松实现双泵合流供一个动作。力士乐液压阀调研

海特克的液压阀作为液压系统的控制元件,其性能与可靠性直接关系到整个系统的运行稳定性、效率与安全。因此,液压阀的检测工作不仅是一项基础工序,更是保障系统长期可靠运行的关键环节。检测过程需严格遵循技术规范,通常涵盖尺寸精度、功能动作与密封性能三大方面,确保每个阀体均能满足设计与应用要求。检测首先从尺寸精度检验开始。利用高精度测量工具,如千分尺、内径量表、三维标定仪等,对阀体、阀芯、阀套等关键部件的几何尺寸、形位公差进行细致测量。这些尺寸必须完全符合设计图纸要求,任何细微的超差都可能导致配合不良、卡滞或内泄漏,进而影响阀的整体性能与寿命。接下来是功能性检测,这也是验证液压阀是否正常工作的**步骤。将液压阀接入模拟实际工况的液压试验回路,通过精确控制输入的压力、流量等参数,观察其动作响应与调节特性。 威力液压阀成交价挖掘机的挖掘、行走、回转等动作离不开液压阀的支持。

海特克的阀芯的制造,则是对“光滑”与“精确”的追求,其目标是创造完美的动态匹配。 作为在阀体内孔中往复滑动的零件,阀芯的几何精度与表面质量直接主宰着阀的响应速度、泄漏量及使用寿命。加工从高精度外圆磨床开始,将经过热处理的合金钢棒料磨削至接近尺寸,并保证其全长的直径一致性与优异的直线度。然而,真正的精髓在于后续的超精研磨或珩磨工艺,这一过程不仅将表面粗糙度降至极低的水平,更能在微观层面形成均匀、平滑的表面织构。这种表面犹如镜面,但与镜子的刚性不同,它需要在与阀体孔壁的极窄间隙中,既能借助油膜实现近乎无摩擦的顺畅滑动,又能通过精密的配合间隙形成有效的动态密封,阻挡高压油液的渗漏。

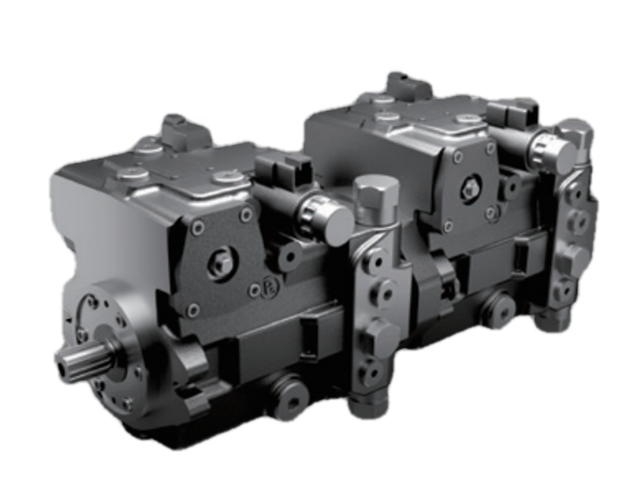

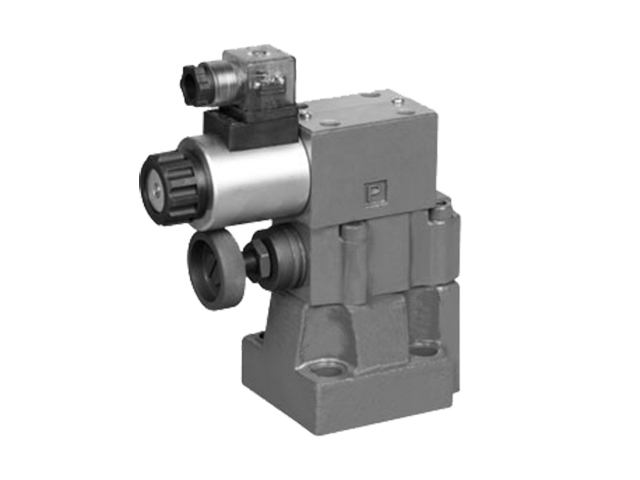

海特克液压阀是其液压系统元件中的重要组成部分,与泵、马达共同构成完整的动力与控制解决方案。这些阀门在设计上强调精确的流体控制、高度的可靠性以及与复杂系统的良好兼容性,旨在满足现代工程机械和工业设备对智能化与高效率的追求。海特克的液压阀产品系列丰富,主要包括多路阀、比例阀、压力控制阀、流量控制阀和方向控制阀等。其中,多路阀作为产品,集成了多种控制功能,通过精密的阀芯与阀体配合,能够实现对多个执行机构动作的集中、协调和**控制,尤其适用于挖掘机、起重机等需要复杂动作的工程机械。其设计常采用负载敏感技术,使系统能根据执行机构的需求按比例分配流量,从而减少不必要的能耗,提升整体效率。起重机的起升、变幅、回转等动作都需要液压阀的精细调控。

海特克液压阀的长期稳定性源于对细节的苛刻追求:铸造与清砂:阀体铸造后采用电化学清砂等先进工艺,确保复杂交叉油道内无残留砂粒,这是避免阀芯卡滞、保证系统清洁度的防线。微观表面处理:关键摩擦副零件会进行低温离子渗氮或PVD涂层处理。这能在不改变零件整体韧性的前提下,在表面形成一层极薄(微米级)但极度坚硬、光滑且摩擦系数低的改性层,***提升抗磨损和抗腐蚀能力。去毛刺与流道抛光:所有油道交汇处均经过磨粒流抛光,形成光滑的圆弧过渡。这不仅能减少压力损失和局部涡流产生的热量,更能有效防止毛刺脱落成为系统内的污染颗粒,提升整个液压系统的寿命。海特克液压阀多级压力补偿设计,在突变负载下仍保持流量稳定性误差<1%。山东4WEH电液换向液压阀

多路阀通过将复杂的液压控制系统“产品化”和“模块化”。力士乐液压阀调研

在液压阀研发过程中,性能提升是重心目标。研发人员会对液压阀的响应速度进行重点攻关,通过优化阀芯的运动机构、减小运动部件之间的摩擦等方式,让液压阀在接收到控制信号后能更快地做出动作,提高整个液压系统的工作效率。同时,考虑到不同液压系统对压力调节范围的多样化需求,研发团队会精心设计压力调节机制,采用多级调压、自适应调压等技术手段,使液压阀能够精细、灵活地控制压力变化。此外,还会开展大量的实验验证工作,在模拟各种实际工况的实验室环境中,反复测试液压阀的各项性能指标,根据反馈不断改进完善,确保研发出的产品具备高可靠性和市场竞争力。 力士乐液压阀调研