磁控溅射方向性要优于电子束蒸发,但薄膜质量,表面粗糙度等方面不如电子束蒸发。但磁控溅射可用于多种材料,适用性广,电子束蒸发则只能用于金属材料蒸镀,且高熔点金属,如W,Mo等的蒸镀较为困难。所以磁控溅射常用于新型氧化物,陶瓷材料的镀膜,电子束则用于对薄膜质量较高的金属材料沉积源是真空镀膜技术中另一个必不可少的设备。衬底支架是用于在沉积过程中将衬底固定到位的装置。基板支架可以有不同的配置,例如行星式、旋转式或线性平移,具体取决于应用要求。沉积源的选择取决于涂层应用的具体要求,例如涂层材料、沉积速率和涂层质量。镀膜层能明显提升产品的抗冲击性能。南充真空镀膜工艺流程

栅极氧化介电层除了纯二氧化硅薄膜,也会用到氮氧化硅作为介质层,之所以用氮氧化硅来作为栅极氧化介电层,一方面是因为跟二氧化硅比,氮氧化硅具有较高的介电常数,在相同的等效二氧化硅厚度下,其栅极漏电流会降低;另一方面,氮氧化硅中的氮对PMOS多晶硅中硼元素有较好的阻挡作用,它可以防止离子注入和随后的热处理过程中,硼元素穿过栅极氧化层到沟道,引起沟道掺杂浓度的变化,从而影响阈值电压的控制。作为栅极氧化介电层的氮氧化硅必须要有比较好的薄膜特性及工艺可控性,所以一般的工艺是先形成一层致密的、很薄的、高质量的二氧化硅层,然后通过对二氧化硅的氮化来实现的。温州真空镀膜工艺真空镀膜过程中需严格控制电场强度。

热氧化是在一定的温度和气体条件下,使硅片表面氧化一定厚度的氧化硅的。主要有干法氧化和湿法氧化,干法氧化是在硅片表面通入氧气,硅片与氧化反应生成氧化硅,氧化速率比较慢,氧化膜厚容易控制。湿法氧化在炉管当中通入氧气和氢气,两者反应生长水蒸气,水蒸气与硅片表面反应生长氧化硅,湿法氧化,速率比较快,可以生长比较厚的薄膜。直流(DC)磁控溅射与气压的关系-在一定范围内提高离化率(尽量小的压强下维持高的离化率)、提高均匀性要增加压强和保证薄膜纯度、提高薄膜附着力要减小压强的矛盾,产生一个平衡。提供一个额外的电子源,而不是从靶阴极获得电子。实现低压溅射(压强小于0.1帕)。射频(RF)磁控溅射特点-射频方法可以被用来产生溅射效应的原因是它可以在靶材上产生自偏压效应。在射频溅射装置中,击穿电压和放电电压明显降低。不必再要求靶材一定要是导电体。

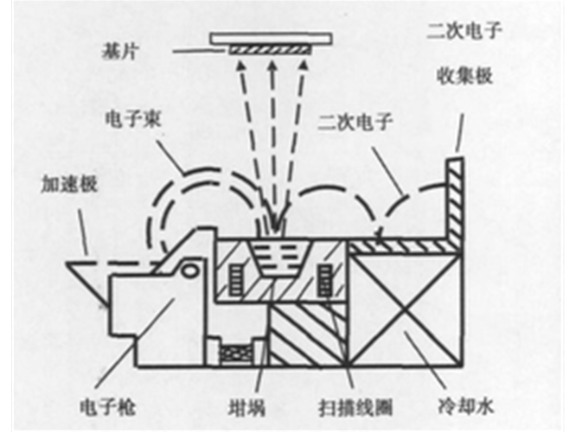

蒸发物质的分子被电子撞击后沉积在固体表面称为离子镀。蒸发源接阳极,工件接阴极,当通以三至五千伏高压直流电以后,蒸发源与工件之间产生辉光放电。由于真空罩内充有惰性氩气,在放电电场作用下部分氩气被电离,从而在阴极工件周围形成一等离子暗区。带正电荷的氩离子受阴极负高压的吸引,猛烈地轰击工件表面,致使工件表层粒子和脏物被轰溅抛出,从而使工件待镀表面得到了充分的离子轰击清洗。随后,接通蒸发源交流电源,蒸发料粒子熔化蒸发,进入辉光放电区并被电离。带正电荷的蒸发料离子,在阴极吸引下,随同氩离子一同冲向工件,当抛镀于工件表面上的蒸发料离子超过溅失离子的数量时,则逐渐堆积形成一层牢固粘附于工件表面的镀层。镀膜层能有效提升产品的抗疲劳性能。

通过PVD制备的薄膜通常存在应力问题,不同材料与衬底间可能存在压应力或张应力,在多层膜结构中可能同时存在多种形式的应力。薄膜应力的起源是薄膜生长过程中的某种结构不完整性(杂质、空位、晶粒边界、错位等)、表面能态的存在、薄膜与基底界面间的晶格错配等。PVD镀膜(离子镀膜)技术的主要特点和优势—和真空蒸发镀膜真空溅射镀膜相比较,PVD离子镀膜具有如下优点:膜层与工件表面的结合力强,更加持久和耐磨、离子的绕射性能好,能够镀形状复杂的工件、膜层沉积速率快,生产效率高、可镀膜层种类广、膜层性能稳定、安全性高。真空镀膜技术能提升产品的市场竞争力。盐城真空镀膜加工

衡量沉积质量的主要指标有均匀度、台阶覆盖率、沟槽填充程度。南充真空镀膜工艺流程

在磁控溅射中,靶材被放置在真空室中,高压被施加到靶材以产生气体离子的等离子体。离子被加速朝向目标材料,这导致原子或离子从目标材料中喷射出来,这一过程称为溅射。喷射出的原子或离子穿过腔室并沉积在基板上形成薄膜。磁控溅射的主要优势在于它能够沉积具有出色附着力、均匀性和再现性的高质量薄膜。磁控溅射还可以精确控制薄膜的成分、厚度和结构,使其适用于制造先进的器件和材料。磁控溅射可以使用各种类型的靶材进行,包括金属、半导体和陶瓷。靶材的选择取决于薄膜的所需特性和应用。例如,金属靶通常用于沉积金属薄膜,而半导体靶则用于沉积半导体薄膜。磁控溅射中薄膜的沉积速率通常很高,从每秒几纳米到每小时几微米不等,具体取决于靶材的类型、基板温度和压力。可以通过调节腔室中的功率密度和气体压力来控制沉积速率。南充真空镀膜工艺流程