闪测仪的颠覆性价值体现在其对传统测量工具的全方面超越,其关键优势可概括为“快、准、易、稳”四大维度:秒级测量速度:传统测量工具(如游标卡尺、千分尺)需逐点接触工件,测量一个复杂零件可能耗时数分钟;而闪测仪通过单帧图像覆盖全测量区域,单次测量周期较短只需3秒。以汽车轴叉检测为例,传统方法需30分钟完成全检,闪测仪可实现“秒级”全检,效率提升300倍,且支持连续不间断测量,完美匹配流水线生产节奏。微米级测量精度:通过光学系统标定优化与算法迭代,闪测仪的重复测量精度可达±0.5μm,远超传统工具的±5μm精度。在精密轴承检测中,其能准确测量内径、外径及圆度公差,确保产品符合国际标准(如ISO 286-2)。此外,设备自动生成包含测量不确定度数据的检测报告,为质量管控提供量化依据。适用于塑料模具制造中的尺寸验证。配件闪测仪批发

虽然闪测仪的单台价格较传统测量工具高,但其长期成本效益优势明显。以某汽车零部件企业为例,其原使用投影仪检测连杆,单台设备价格约8万元,但需配备2名专职操作员,且年维护成本达2万元;引入闪测仪后,单台设备价格虽提升至15万元,但无需专人操作,年维护成本降至0.5万元,且检测效率提升300%。按年检测10万件计算,闪测仪可节省人工成本20万元、减少返工损失15万元,综合投资回报周期只1.2年。此外,闪测仪的模块化设计支持功能扩展,企业可根据需求升级镜头、软件等组件,进一步延长设备使用寿命。配件闪测仪批发闪测仪支持一键校准,确保长期使用中的测量准确性。

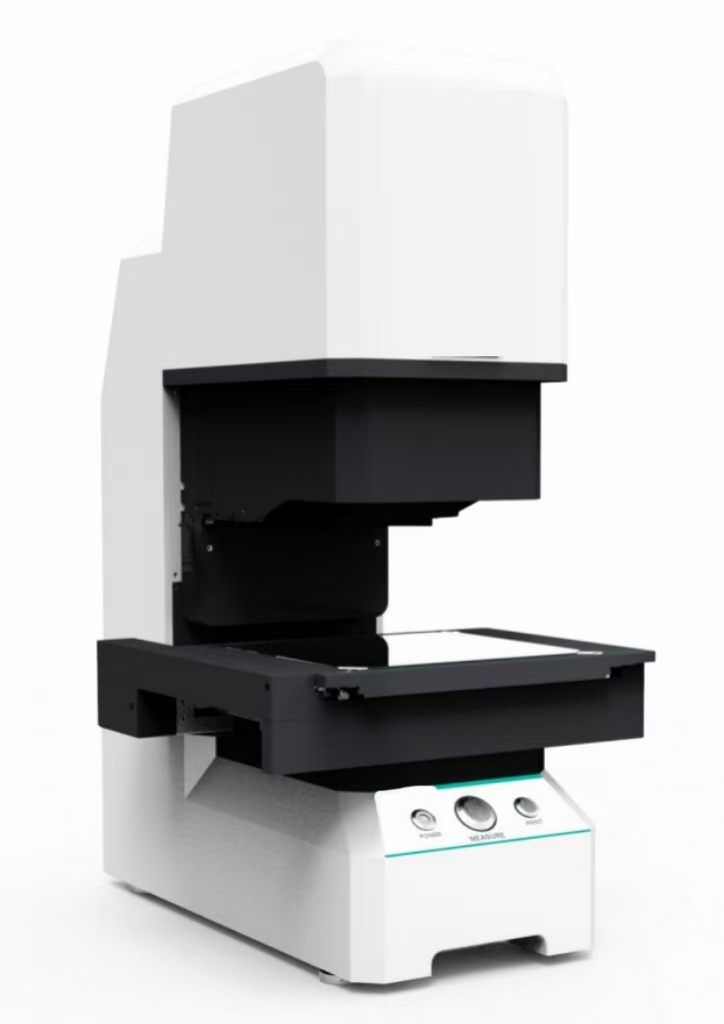

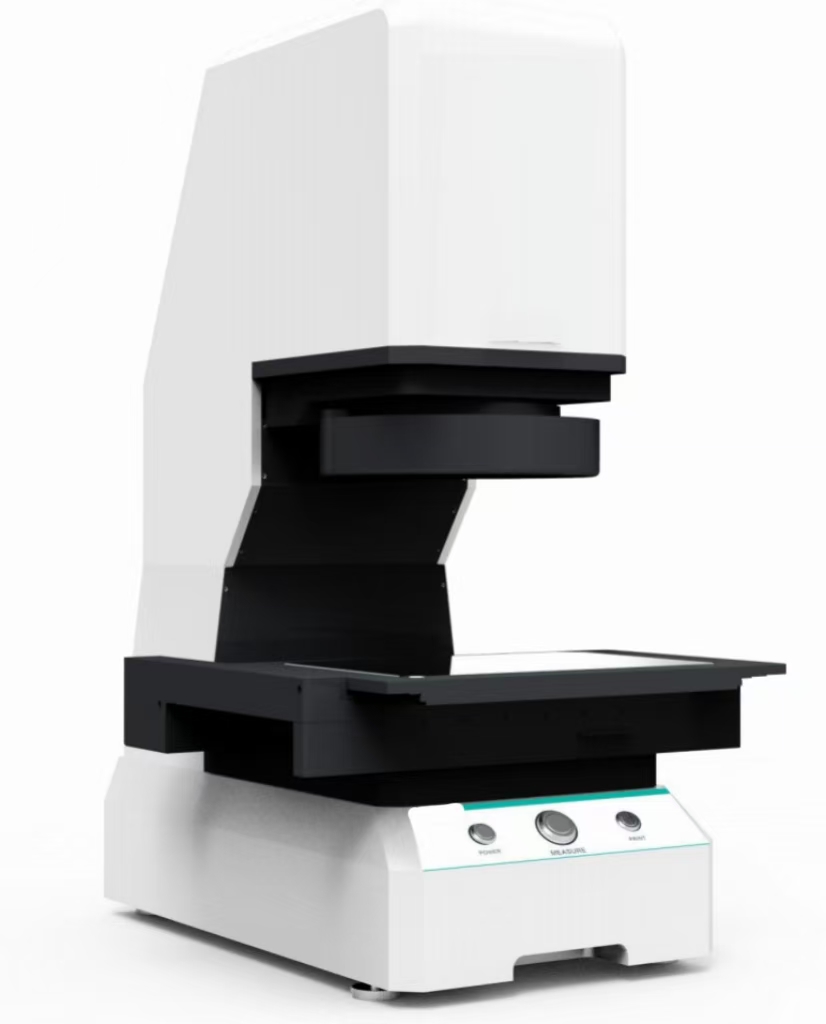

闪测仪的操作需遵循标准化流程以确保测量精度与设备安全。操作前,需检查设备环境是否符合要求,包括温度(15℃至30℃)、湿度(30%至70%RH)与光照(≤500lux);同时清洁光学镜头与相机传感器,避免灰尘污染。操作中,需按“开机-校准-测量-保存”的顺序进行。校准环节需使用标准量块或校准板,通过设备自动校准功能完成光学系统与软件参数的标定;测量环节需确保工件摆放平稳,避免振动干扰;保存环节需自动生成检测报告并备份数据,以便追溯。安全防护方面,需佩戴防静电手环以避免静电损伤电子元件;操作激光辅助设备时需佩戴护目镜;设备运行时禁止触摸光学镜头与运动部件,以防烫伤或机械伤害。此外,定期维护亦是关键,需每日清洁设备外壳与工作台,每周检查电缆连接与散热风扇,每月进行全方面功能测试,确保设备始终处于较佳工作状态。

闪测仪的批量测量效率是其区别于传统量具的关键优势。传统测量工具如二次元投影仪、游标卡尺等,需逐点移动工作台或更换测头,测量复杂工件时耗时长达30分钟以上,且易因人工操作误差导致数据不一致。而闪测仪通过单帧图像覆盖全测量区域,结合智能定位算法,可同步完成多工件、多特征的测量。以手机摄像头模组检测为例,传统设备需逐个测量引脚间距、线路尺寸等参数,单批次检测时间约3分钟;而闪测仪通过优化图像采集与处理流程,将时间压缩至30秒,且支持连续不间断测量,完全匹配流水线生产节奏。此外,闪测仪的“任意摆放、自动识别”功能进一步提升了效率——工件无需专门用于夹具固定,仪器可自动匹配模板并完成测量,装夹时间成本降低90%以上。这种效率优势在精密五金配件、3C电子零件等大批量检测场景中尤为明显,成为企业降本增效的关键工具。可以实现连续扫描,提高检测速度。

闪测仪生成的检测报告不只包含尺寸数据,还记录测量时间、环境温度、设备状态等元数据,支持数据追溯与质量分析。通过与MES、ERP等系统对接,闪测仪可实时上传检测数据,生成质量波动曲线、CPK值等统计指标,帮助企业快速定位生产瓶颈。例如,某精密制造企业通过闪测仪数据发现,某批次产品尺寸偏差与机床温度波动相关,随后调整冷却系统参数,将产品合格率从95%提升至99.2%。此外,闪测仪还支持远程监控与故障诊断,企业可通过云端平台实时查看设备状态,提前预防潜在问题。通过内置软件,可以轻松编辑测量程序。配件闪测仪批发

闪测仪支持双视野或多视野拼接,扩大测量范围。配件闪测仪批发

某汽车零部件企业引入闪测仪后,其齿轮质检流程发生明显变革。传统检测采用游标卡尺与二次元投影仪,单件检测耗时2分钟,且需2名操作员协同完成;引入闪测仪后,检测流程简化为“摆放工件-一键测量-生成报告”,单件检测时间缩短至5秒,且只需1名操作员。效率提升的同时,检测精度亦明显改善。传统工具的重复测量误差达±5μm,导致部分齿轮因公差超标被误判为不合格;闪测仪的重复测量误差控制在±0.5μm以内,误判率降低至0.1%以下,明显减少了返工成本。此外,闪测仪的批量测量功能使企业能够实现“全检”替代“抽检”,质检覆盖率从30%提升至100%,产品不良率下降至0.02%,客户投诉率降低60%。该案例表明,闪测仪不只是测量工具的升级,更是质检模式的革新,其“快、准、全”的特性为制造业的质量控制提供了全新解决方案。配件闪测仪批发