航空航天互感器铁芯的低气压测试。将铁芯置于真空罐内(气压≤1kPa),施加倍额定电压,持续1小时,无电晕、击穿现象(局部放电量≤5pC)。测试模拟高空低气压环境,验证铁芯绝缘可靠性,适用于飞机、卫星等设备。互感器铁芯的硅钢片剪切边缘质量检测。采用显微镜(放大50倍)检查剪切边缘,毛刺高度≤,塌角深度≤,否则需重新去毛刺(采用电解去毛刺工艺,电流密度10A/dm²,时间30秒)。边缘质量不合格会导致片间短路,涡流损耗增加10%以上。 互感器铁芯的绝缘处理需覆盖叠片层间;山东金属互感器铁芯批发商

低温环境用变压器铁芯需解决材料脆性问题。采用镍含量36%的铁镍合金片(厚度),其金相堆成为面心立方结构,在-60℃低温下仍保持良好韧性,冲击韧性值达20J/cm²,远超普通硅钢片5J/cm²的水平。铁芯叠片采用低温环氧胶粘合,胶层厚度10μm,选用改性胺类固化剂,玻璃化温度低至-70℃,在-50℃环境下剪切强度仍保持8MPa以上,确保叠片结构稳定。夹件材料选用09MnNiD低温韧性钢,经-70℃冲击试验(V型缺口),冲击功Akv≥34J,无脆性断裂现象。考虑到低温收缩效应,装配间隙比常温设计增大,具体为:铁芯柱与夹件间隙,铁轭与上夹件间隙,避免温度变化产生结构应力。较好终需在-60℃低温箱中进行4小时空载运行试验,期间监测铁芯振动频谱(10-2000Hz),无异常共振峰出现,损耗变化率把控在7%以内,验证其在极寒地区的适用性。 山东金属互感器铁芯批发商互感器铁芯的损耗测试需标准电流源;

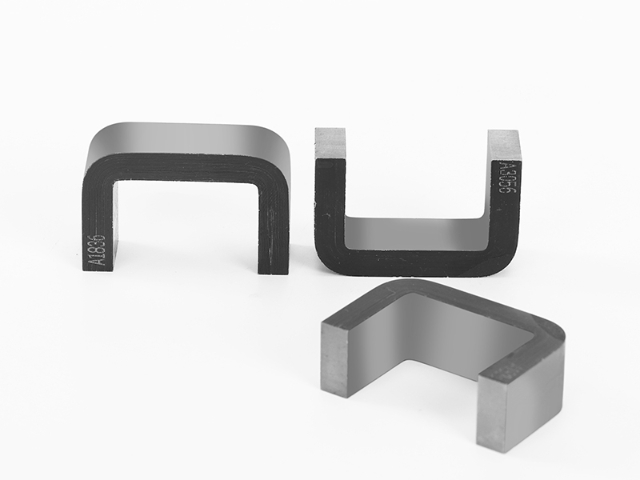

互感器铁芯的冲压模具精度把控。EI型铁芯的冲压模具采用Cr12MoV钢材,淬火硬度HRC60-62,刃口磨损量≤万次冲压。模具导向精度≤,确保冲片尺寸公差±,毛刺高度≤。冲压后的硅钢片平面度≤,叠装后柱垂直度偏差≤,保证磁路均匀。高温互感器铁芯的材料选型特殊。在150℃以上环境工作的互感器,选用铁钴钒合金铁芯(Co49%,V2%),在200℃时磁导率保持率≥90%。绝缘采用云母带(厚度),耐温等级C级(220℃),在200℃下击穿电压≥5kV。铁芯与外壳之间填充导热硅脂(导热系数(m・K)),加速热量传导,使高温下误差变化≤。

互感器铁芯的全生命周期成本分析。包括材料成本(占比60%,硅钢片>纳米晶>铁氧体)、加工成本(卷绕>冲压>叠装)、维护成本(油浸式>干式,年维护费约为成本的2%)。以20年寿命计算,纳米晶铁芯初期成本高但损耗低(年节电100-200kWh),铁氧体适合高频小功率场景(总费用比较低)。成本分析可指导不同场景下的铁芯选型,平衡初期长期支出。轨道交通用互感器铁芯的抗振动疲劳设计。铁芯与壳体之间采用三层缓冲结构:内层为丁腈橡胶垫(厚度5mm,硬度60Shore),中层为弹簧阻尼器(刚度20N/mm),外层为蜂窝铝隔层(厚度10mm),可吸收10-500Hz振动能量的80%以上。硅钢片边缘采用圆角处理(半径1mm),并涂覆厚聚酰亚胺薄膜,经10⁷次振动循环(振幅,频率50Hz)后,涂层破损率≤1%。铁芯固有频率设计为60Hz±5Hz,避开发动机主要振动频率(20-50Hz),共振时振幅增幅≤10%。 互感器铁芯的表面划痕需及时处理;

互感器铁芯的自动化检测流水线。采用机器视觉检测铁芯尺寸(精度±)、表面缺陷(划痕>判定为不合格),激光测厚仪检测叠厚(公差±),涡流探伤仪检测内部缺陷(裂纹深度>报警)。检测效率达100件/小时,合格率判定准确率≥,大幅提升质量水平。互感器铁芯的环氧树脂灌封料配比。环氧树脂(E-51)与固化剂(甲基四氢苯酐)按100:80重量比混合,添加5%硅微粉(粒径5μm)降低收缩率(固化收缩率≤)。混合后真空脱泡(真空度<50Pa,时间20分钟),浇注温度25℃,固化条件80℃×2h+120℃×4h,固化后灌封料硬度≥80DShore,导热系数≥(m・K)。 互感器铁芯的环境湿度影响绝缘?海南工业互感器铁芯批发商

互感器铁芯的老化会导致精度下降?山东金属互感器铁芯批发商

保护用电流互感器铁芯的抗饱和能力是设计重点。采用“小气隙”结构,在铁芯柱上设置的气隙,使饱和磁密提升至以上,在20倍额定电流下仍不饱和。材料选用饱和磁密高的硅钢片(35W250),短时间过电流(100倍额定值,1秒)后,铁芯无长久性磁性能下降。通过优化磁路设计,铁芯的剩磁系数≤10%,避免故障后剩磁影响测量精度。在继电保护测试中,这类铁芯需通过20次短路冲击试验,误差保持在允许范围内低频互感器铁芯的磁滞损耗需严格把控。在50Hz以下频率工作时,铁芯采用热轧硅钢片(DR510),磁滞损耗占总损耗的60%以上,通过增加硅含量(),可使磁滞损耗降低15%。叠片采用平行接缝,接缝长度≤铁芯周长的1/5,减少磁滞损耗波动。在铁路牵引互感器中,这类铁芯需适应低频,损耗值比工频时增加约20%,设计时需预留损耗余量。 山东金属互感器铁芯批发商