- 品牌

- 海特克

- 型号

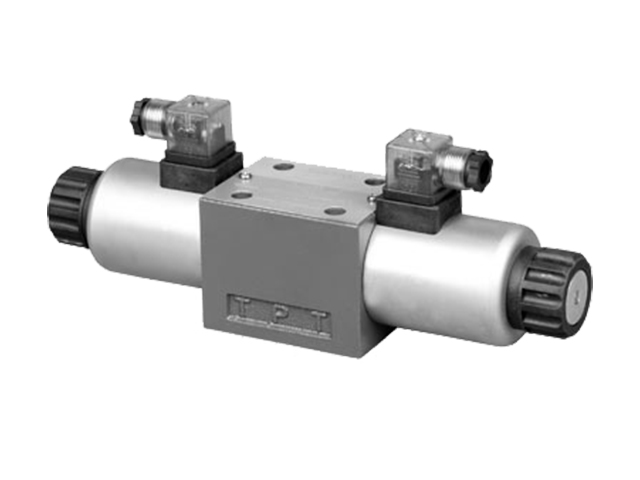

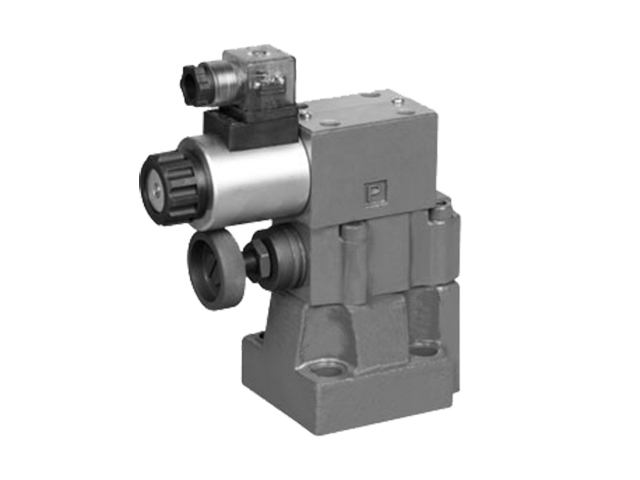

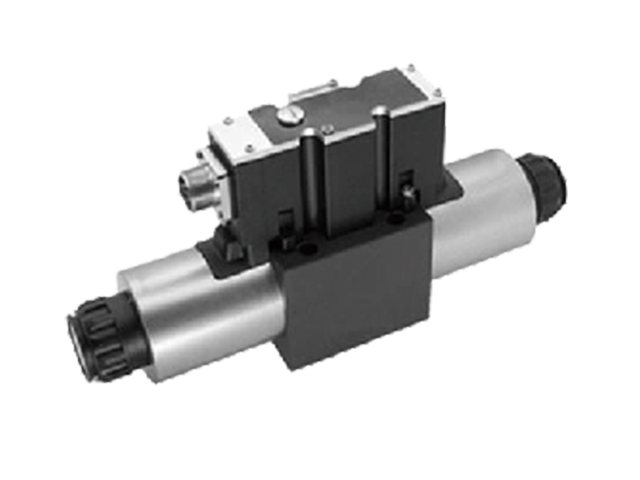

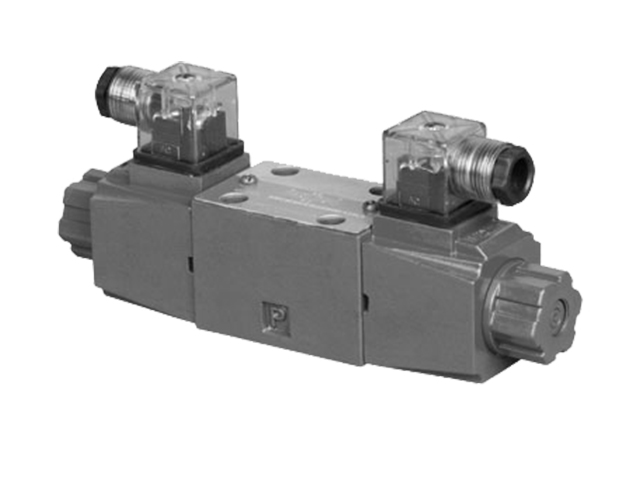

- 4WE

- 功能类型

- 流量控制阀,压力控制阀,方向控制阀

- 操作方法

- 机械操作,电动操作

- 连接方式

- 板式连接,双层连接板式,插装式连接,多路式连接

- 结构类型

- 滑阀,锥阀

- 控制方式

- 电液比例阀,数字控制阀,伺服阀

基于以上特点,液压阀的选型与应用必须遵循以下逻辑链条:功能优先:首先根据系统原理图,明确所需的是方向、压力还是流量控制功能。性能匹配:关键参数是额定流量与额定压力。必须确保阀的额定值完全覆盖系统比较大工作点,并留有适当余量。精度与响应选择:常规开关控制可选普通电磁阀;需精确连续控制则必须选比例阀;对动态响应要求极高(如飞行器、试验机)则需伺服阀。接口与环境适配:根据系统布局选择板式、管式、叠加式或插装式连接;考虑环境温度、振动、防爆等要求选择阀的防护等级和材质。经济性权衡:在满足性能和可靠性的前提下,权衡普通阀的经济性、比例阀的控制性能、伺服阀的前列性能及其带来的系统成本差异。购买海特克液压阀,等于拥有卓效售后,配件供应及时,维修技术精湛,保证您的生产不停歇。常规液压阀计算

海特克动力股份有限公司的液压阀的热管理设计独具匠心。通过计算流体动力学优化阀体内部油道走向,利用工作介质实现高效自冷却。高温油液优先流经散热肋片区域,阀块表面特殊涂层增强红外辐射散热。采用插装式阀芯结构,更换元件无需拆卸阀块总成;测试口标准化布局便于快速接入诊断设备;密封件采用剖分式设计,管线拆装无需完全泄油温度自适应补偿算法自动修正油温变化引起的流量特性漂移,保障全工况控制一致性。模块化设计使单个功能阀组故障不影响整体系统运行,支持挖掘机在工地现场快速更换阀组,比较大限度减少停机损失。常规液压阀计算海特克的液压阀,以其可靠、高效,成为众多主机厂商提升设备性能与竞争力的关键助力。

海特克的液压阀油道内表面的质量,是决定液压阀效率、寿命与噪声水平的关键。其目标远不止于“光滑”,而是创造一个能优化流动、保护油液、稳定油膜的理想界面。精密成型与去毛刺:在钻孔、铣削初步形成油道后,必须进行精密铰孔或镗削,以达到精确的尺寸与形状公差。随后,交叉孔去毛刺是至关重要的一步,采用磨粒流抛光、电化学或热能去毛刺等工艺,彻底所有内交线上的微观毛刺与飞边。这些毛刺一旦在高压油冲击下脱落,将成为划伤配合面、堵塞精密节流孔的“金属污染物”

液压阀在严酷工况下展现出的鲁棒性。本质安全防爆:在煤矿、化工、油气等存在易燃易爆气体的危险环境中,使用防爆电磁铁或纯液控/气控的液压阀,完全避免了电火花风险,这是多数电气驱动方案难以实现的安全优势。极端环境耐受:精密的伺服阀虽娇贵,但常规的工业用电磁换向阀、插装阀可以设计得非常坚固。它们能够耐受:持续强烈的振动(如工程机械)。宽温域工作(从零下40℃的严寒到100℃以上的高温环境)。高湿度、多粉尘的恶劣工况,只需简单防护。它意味着更低的油耗、更高效的操作、更高的出勤率和更低的维护难度。

液压阀可以应用在高精度工业制造设备(如注塑机、液压冲床)理由:对压力与速度的精密、可重复程序化控制过程控制精度:注塑过程需要高速注射、高压保压、多级速度切换。必须使用电液比例压力/流量阀(或更先进的伺服阀),接收PLC的模拟量信号,对注射速度和保压压力进行无级、平滑、可编程的精确控制,确保产品质量一致性。系统效率与响应:采用比例变量泵+比例方向阀的“泵阀协同”系统,能根据工况实时匹配输出,减少传统定量泵系统的溢流损失和发热,响应更快。高压力控制:在金属成型等需要超高压(>30MPa)的场合,二通插装式压力控制阀因其通流能力大、密封性好、响应快,是构建超高压系统的基石。液压阀可细分为方向控制阀、压力控制阀和流量控制阀等不同类型。常规液压阀计算

方向控制阀是液压阀中用于控制液压油流动方向的重要类型,常见的有单向阀和换向阀。常规液压阀计算

海特克的液压阀作为液压系统的控制元件,其性能与可靠性直接关系到整个系统的运行稳定性、效率与安全。因此,液压阀的检测工作不仅是一项基础工序,更是保障系统长期可靠运行的关键环节。检测过程需严格遵循技术规范,通常涵盖尺寸精度、功能动作与密封性能三大方面,确保每个阀体均能满足设计与应用要求。检测首先从尺寸精度检验开始。利用高精度测量工具,如千分尺、内径量表、三维标定仪等,对阀体、阀芯、阀套等关键部件的几何尺寸、形位公差进行细致测量。这些尺寸必须完全符合设计图纸要求,任何细微的超差都可能导致配合不良、卡滞或内泄漏,进而影响阀的整体性能与寿命。接下来是功能性检测,这也是验证液压阀是否正常工作的**步骤。将液压阀接入模拟实际工况的液压试验回路,通过精确控制输入的压力、流量等参数,观察其动作响应与调节特性。 常规液压阀计算

- 自动化液压阀区别 2026-02-13

- MCV叠加式单向液压阀规格 2026-02-13

- 常见液压阀功率 2026-02-13

- 直销液压阀选择 2026-02-13

- 常规液压阀计算 2026-02-12

- 注塑机液压阀型号及参数 2026-02-12

- 片间安装结构液压阀图片 2026-02-11

- 四川液压阀保养 2026-02-11