- 品牌

- 缘昌

- 型号

- 齐全

- 适用物料

- 多种可用

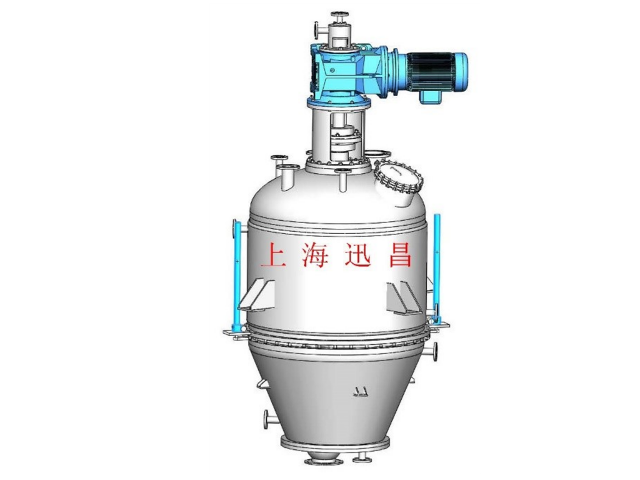

从工艺适应性角度分析,内转盘加热连续干燥机在热敏性物料处理领域展现出明显优势。以医药行业干燥为例,该设备通过变频调速技术将转盘转速控制在3-8r/min,配合真空系统使操作压力维持在-0.08MPa,使物料在45℃低温环境下完成干燥,有效避免了高温导致的有效成分降解。某制药企业实际应用表明,采用该设备干燥后的菌渣含水率可稳定控制在3%以下,且活性物质保留率达92%,较传统热风干燥提升18个百分点。在环保领域,该设备处理城市污泥时,通过转盘边缘的推进器实现物料轴向输送,配合外壳内壁的固定刮刀防止粘结,使污泥在160℃导热油加热下40分钟内完成半干化(含水率降至40%),且尾气排放量只为传统设备的1/5。其模块化设计更支持热解、煅烧等复合工艺,某危废处理企业通过集成尾气焚烧系统,实现了二噁英等有害物质的深度净化,使产物达到填埋标准。这些案例充分证明,内转盘加热连续干燥机通过结构创新与工艺优化,已成为高附加值物料干燥领域的重要装备。胶粘剂生产中,干燥机去除胶粘剂水分,保证粘合效果。大型真空干燥型号

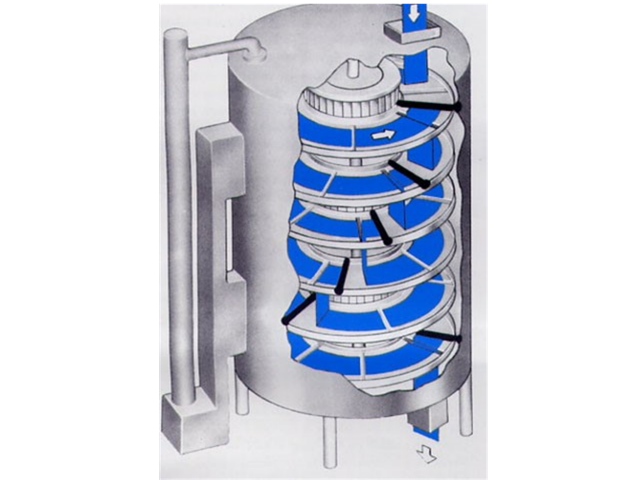

内转盘加热薄膜蒸发干燥机作为现代工业领域中高效节能的干燥设备,其重要设计理念在于通过机械结构与热力学原理的深度融合,实现液体物料的快速、低能耗蒸发。该设备采用多层同心圆盘组成的转盘系统,每个圆盘表面均布微孔或喷嘴结构,当物料通过供料系统均匀喷洒至旋转的转盘表面时,离心力将液态物料分散成厚度只0.1-0.5毫米的薄膜。这种薄膜形态极大增加了气液接触面积,配合转盘内部中空结构通入的蒸汽或导热油,使物料在真空环境下迅速升温,水分在低温条件下即可突破沸点实现汽化。例如在制药行业,该设备可将中药提取液的干燥时间从传统设备的8-12小时缩短至2-3小时,且热敏性成分保留率提升40%以上。其独特的转盘-刮膜复合系统通过变频电机控制转速,既能保证薄膜均匀性,又可避免物料局部过热导致的结焦问题。冷冻真空低温干燥生产厂家果渣加工厂,干燥机处理果渣,制成饲料或有机肥料。

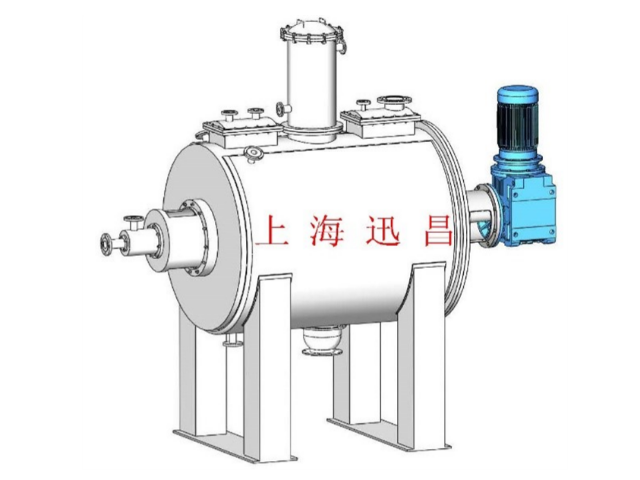

该设备的重要优势在于其空间利用率与时间效率的双重提升。相较于单独设置的过滤机、洗涤槽和干燥箱,回转式设备将三道工序整合于单一密闭容器内,占地面积减少约60%,同时省去了物料转运、人工操作等中间环节,单批次处理时间缩短40%以上。在制药行业,这种集成化设计明显降低了交叉污染风险,符合GMP规范对洁净生产的要求。设备通过精确控制回转速度(0.5-5r/min)和温度梯度(常温至150℃),可实现从发酵液到干粉的一步转化,产品水分含量稳定控制在0.5%以下。此外,设备配备的在线检测系统能实时监测滤饼厚度、洗涤终点和干燥程度,通过PLC自动调整工艺参数,确保批次间质量一致性。其模块化设计更支持根据物料特性更换滤布材质(如聚丙烯、尼龙或不锈钢),适应从微米级超细粉末到毫米级颗粒的不同分离需求。

全密闭双圆筒组合型制片及干燥机作为现代工业中集物料成型与高效干燥于一体的重要设备,其设计理念充分体现了对工艺连续性、环境控制及能效优化的深度整合。该设备通过双圆筒结构的协同作业,实现了制片与干燥工序的无缝衔接:前段圆筒负责将湿物料通过挤压、滚压或模压等方式制成片状、条状或颗粒状形态,后段圆筒则利用热风循环或间接加热技术,在密闭环境中完成物料的脱水处理。其全密闭设计不仅有效隔绝了外界粉尘与杂质侵入,避免了传统开放式设备因物料暴露导致的交叉污染风险,更通过负压抽吸系统将蒸发水汽定向排出,配合废气处理装置实现达标排放,明显降低了挥发性有机物(VOCs)的逸散。例如,在制药行业应用中,该设备可精确控制片剂含水率至0.5%以下,同时确保活性成分损失率低于0.3%,满足了GMP标准对无菌环境与产品稳定性的严苛要求。果汁加工厂,干燥机处理果汁残渣,制成饲料等副产品。

在应用领域,喷雾冷冻干燥机已突破实验室边界,向医药、食品、材料三大产业深度渗透。医药领域,其制备的肺部给药微粒因4.8-23μm的理想空气动力学直径,可实现95%以上的肺泡沉积率,明显提升难溶性的药物如卡那霉素的生物利用度;食品行业,该技术对益生菌细胞、挥发性风味物质的保护能力尤为突出,例如制备的益生菌粉活菌数可达10¹¹CFU/g,且在12个月储存期内存活率稳定在90%以上;材料科学中,其制备的氧化钇稳定氧化锆纳米粉体,比表面积达120m²/g,孔隙率超90%,较传统冻干粉体的催化活性提升3倍。值得关注的是,该技术通过参数可调性实现了工业化突破——通过调控喷雾压力与冷冻温度,可精确控制纳米纤维素的直径与堆积密度,满足吸附材料对大孔径、复合材料对高密度的差异化需求。以半纤维素制备为例,喷雾冷冻干燥工艺使纤维直径均匀性(变异系数<10%)和长径比(500-1000)明显优于传统方法,且结晶度提升15%-20%,力学强度达15-25MPa,可直接用于生物医用载体、功能复合材料等高级领域。这种从实验室到工业化的技术迁移,标志着喷雾冷冻干燥机正从单一设备升级为跨学科创新平台。纺织车间内,干燥机快速烘干布料,让生产流程顺畅不耽误工期。双锥回转真空干燥型号

化肥生产流程里,干燥机处理肥料颗粒,方便储存和运输。大型真空干燥型号

从技术参数与运行效率来看,球型干燥机的性能优化始终围绕提升热能利用率与缩短干燥周期展开。现代球型干燥机多采用双层夹套设计,内层为物料接触面,外层为加热介质通道,通过精确控制加热温度与搅拌速度,实现热量的高效传递。例如,某型号球型干燥机在处理含水率30%的湿物料时,只需2-3小时即可将含水率降至5%以下,较传统干燥设备效率提升约40%。同时,其球形结构使设备占地面积较同容积的厢式或带式干燥机减少30%以上,尤其适合空间受限的厂房布局。在自动化控制方面,球型干燥机已实现温度、压力、转速等参数的实时监测与调整,部分高级机型还配备在线水分检测系统,可动态优化干燥工艺,确保产品质量的稳定性。尽管初期投资成本较高,但其低能耗、高产出及低维护成本的特点,使其在长期运行中展现出明显的经济性,成为高附加值物料干燥选择的设备之一。大型真空干燥型号

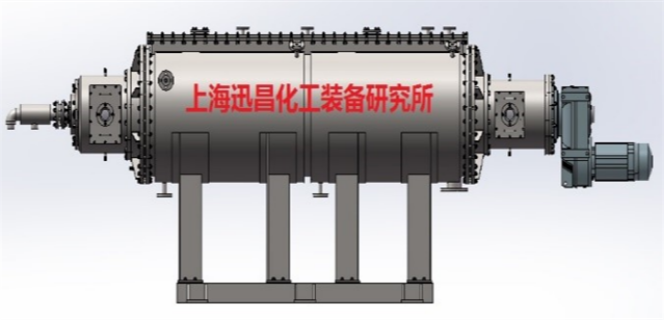

从工艺适应性来看,卧式反应过滤干燥机通过模块化设计实现了对复杂物料的精确处理。针对黏性物料易堵塞过滤介质的问题,设备采用动态滤饼调控技术,通过螺旋叶片的周期性摆动控制滤饼厚度,确保过滤压差稳定在合理范围内。例如,在抗氧剂1010的生产中,该设备通过分阶段控制螺旋转速与真空度,先以低速搅拌促进结晶,再以高速旋转实现滤饼压实,在真空环境下完成干燥,产品纯度达到99.8%以上。此外,设备支持多种加热介质接入,包括蒸汽、导热油及电加热,可适应-20℃至250℃的宽温区操作。对于热敏性物料,设备通过夹套循环冷却系统与真空环境的双重保障,将物料温度严格控制在安全范围内,有效避免了分解变质。在实际应用中,某...

- 立式平底叶轮螺旋组合搅拌干燥供应商 2026-02-14

- 宁夏多层盘式连续真空干燥 2026-02-13

- 筒锥式底部过滤型过滤洗涤干燥型号 2026-02-13

- 湖南单锥式螺带搅拌干燥 2026-02-13

- 西安螺旋真空干燥 2026-02-13

- 南昌卡波姆干燥 2026-02-13

- 料干燥维修 2026-02-13

- 螺旋真空干燥 2026-02-13

- 单锥型螺旋搅拌干燥器 2026-02-12

- 温州单锥真空干燥 2026-02-12

- 江苏筒锥管袋式组合过滤型过滤洗涤干燥 2026-02-12

- 西安带式连续真空干燥 2026-02-11

- 广东大型真空干燥 2026-02-11

- 银川单锥真空干燥 2026-02-11

- 卧式反应过滤干燥型号 2026-02-11

- 天津单锥螺带锥形真空干燥 2026-02-11