- 品牌

- 爱步,爱步精益,爱步精益咨询

- 服务项目

- 培训

衡量体系导向正确行为。传统的效率衡量常导致过度生产。需调整关键绩效指标:用“通过率”替代单纯合格率,关注一次做对的能力;用“准时交付率”替代“产量完成率”,关注客户需求满足;用“流程周期效率”(增值时间占总周期比例)替代局部效率,关注端到端流程优化。精益故事传播塑造文化。收集和传播精益成功故事,特别是那些体现团队协作、创造性解决问题、为客户创造价值的故事。故事比数据更易传播文化价值观。定期举办改善成果发表会,邀请家人参与,增强员工成就感。精益文化非一朝一夕形成,需要至少3-5年的持续培育。过程中保持耐心,庆祝每一个小进步,让精益思维逐渐成为组织的自然呼吸。用数据驱动改善,让精益决策更精确、更智能。莆田精益管理包括什么

许多企业经历过“培训时热血沸腾,落地时无处着手”的困境。厦门爱步精益咨询的优势,在于我们构建了一套完整的“认知-实践-固化”全链条深度赋能模式,陪伴企业走完从“知道”到“做到”的一公里。我们的服务绝非“一堂课”或“一份报告”。爱步顾问会深入客户现场,通过“沉浸式诊断”亲手触摸流程中的每一个痛点。我们与您的团队并肩作战:一起绘制价值流图、一起设计改善方案、一起进行生产线布局调整、一起建立标准化作业。在实战中传授工具方法,在项目中培养人才梯队。我们坚信“授人以渔”,通过建立改善道场、开展课题攻关、辅导内部讲师,帮助企业打造“自我造血”的精益组织能力。爱步的目标,是让您的团队掌握持续改善的“火种”与方法,即便在我们离开后,改善的引擎仍能持续运转。福州什么是精益管理工具你的一个小建议,可能节省一大卷材料。

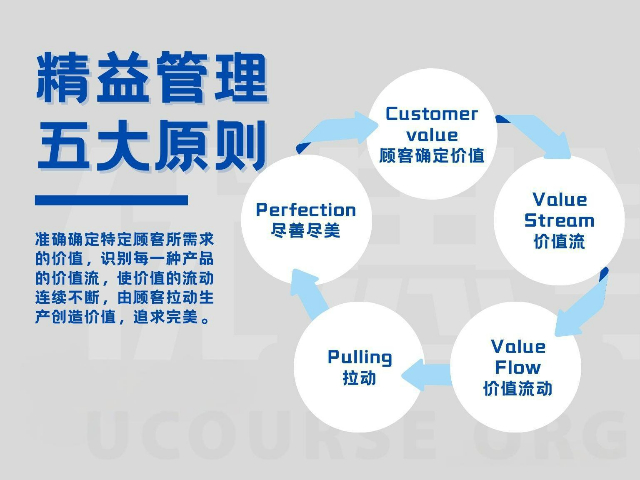

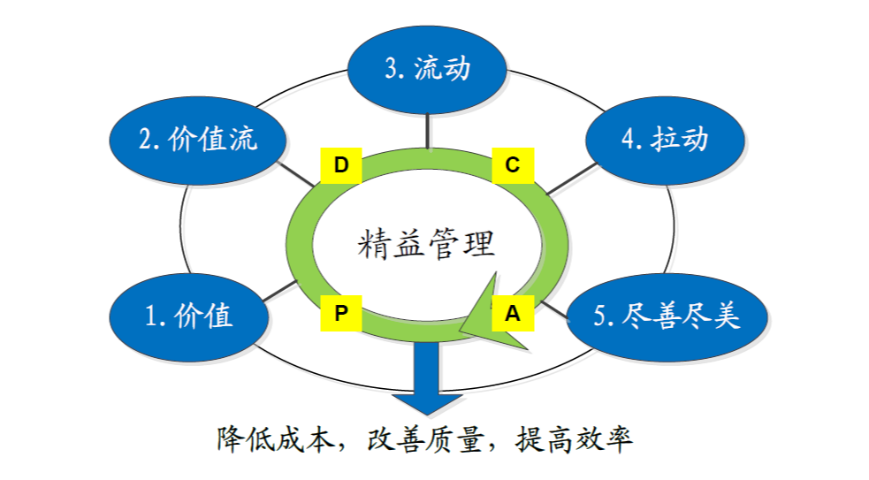

你的团队是否经常加班却产出有限?流程看似顺畅,实则暗藏冗余?客户抱怨交付慢、错误多?这些问题,精益管理都能给出答案。精益管理不是一场运动,而是一种思维方式和工作文化。它教会我们识别什么是真正为客户创造价值的活动,什么只是“看起来很忙”的无效劳动。通过可视化管理、看板系统、快速换模(SMED)等实用工具,企业可以缩短周期时间、降低库存、提升质量。更重要的是,精益强调“以人为本”。它鼓励员工提出改进建议,赋予他们解决问题的权力。当每个人都主动思考“如何做得更好”,组织便拥有了持续进化的能力。选择精益,就是选择告别低效内耗,拥抱敏捷与。无论你是初创公司还是百年老店,精益都能为你量身定制一条通往高效运营的路径。立即开启你的精益之旅,让改变从开始!

打造自愈型组织,意味着企业像生命体一样,具备自我诊断、自我修复、自我进化的能力。当市场变化、技术更新、客户需求改变时,这样的组织能够快速感知、灵活适应,而不是等待高层指令。持续改进的文化,就是这种自适应能力的基因。它让企业从依赖个别能人的“英雄式领导”,转向依靠系统能力的“制度化运营”。这种转变无法通过外购获得,只能在日复一日的实践中沉淀、内化。当您的工厂每一位员工早上醒来,不仅思考“我要完成什么任务”,更思考“我可以改进什么”时;当中层管理者不仅关注“本部门指标”,更关注“如何为下游创造更好价值”时;当高层不仅忙于“救火”,更致力于“构建不让火起发生的系统”时——您的企业就已经植入了持续改进的基因。这种基因,是动荡时代可贵的组织,是基业长青坚实的底气。精益之旅没有终点,每一次改善都是下一次改善的起点。在这条永无止境的追求完美之路上,企业收获的不仅是数字的增长,更是组织的进化与新生。一次做好,次次达标——打造零缺陷产线。

可视化管理和绩效对话是驱动持续改进的引擎。将目标、实绩、问题、改进进展等用图表、看板形式公开展示,让好坏一目了然。天津一家生物制药企业设立了工厂级、车间级、班组级三级管理看板。每天早会,管理者与团队在看板前进行10分钟绩效对话:昨天目标达成情况如何?什么问题导致未达成?改进重点是什么?需要什么支持?这种简短高效的对话,聚焦问题解决而非责任追究,形成了“目标导向、数据说话、快速行动”的节奏感。可视化让无形的管理变得有形,让沉默的问题发出声音。一切围绕价值流动,一切为了客户满意。宁德车间精益管理有什么成效

从识别浪费开始,用精益工具解决真问题。莆田精益管理包括什么

走进许多传统工厂,你会看到繁忙的景象:机器轰鸣,工人忙碌,半成品在各个工序间堆积如山。然而,这种“繁忙”往往隐藏着巨大的效率陷阱——价值并没有顺畅地流动,而是在各个环节中不断停滞、等待、反复。精益管理将生产流程视为一条“价值流”,其目标是让价值无间断地流向客户。丰田生产体系创始人之一大野耐一曾指出:“生产线上昂贵的东西,就是停滞不前的物料。”传统推动式生产就像挤牙膏,不管下游是否需要,上游不断生产;而精益拉动式生产则像超市补货,只有当下游消耗了,上游才按需补充。这种模式的转变,彻底改变了生产逻辑。广东一家家电制造企业的转型案例颇具启发性。改造前,他们的电机装配线长约50米,各工序间均有大量在制品库存,平均生产周期为3.5天。通过价值流图分析,他们发现了惊人的事实:电机实际加工时间只有2.7小时,其余时间都在等待或搬运中浪费。重新设计后的U型生产线只有15米长,工序间实现了单件流,生产周期降至6小时,在制品库存减少了85%,所需作业面积缩小了40%,产品质量反而因问题快速暴露而提升。莆田精益管理包括什么

- 漳州什么是精益管理大概价格 2026-02-13

- 福建车间精益管理怎么做 2026-02-13

- 杭州工厂精益管理流程是什么 2026-02-13

- 莆田精益管理包括什么 2026-02-13

- 宁德什么是精益管理大概价格 2026-02-13

- 莆田工厂精益管理包括什么 2026-02-13

- 精益管理包括什么 2026-02-13

- 莆田企业精益管理方法 2026-02-13

- 宁德精益管理有什么成效 2026-02-12

- 龙岩车间精益管理是什么 2026-02-12

- 泉州精益管理包括什么 2026-02-12

- 泉州企业精益管理意义 2026-02-12